Тепловое испытание отопления

Термометр для тепловой проверки

Своевременное тепловое испытание систем отопления позволит определить равномерность нагрева всех радиаторов и батарей. В отличие от вышерассмотренных документов, эту процедуру рекомендуется выполнять в обязательном порядке и для автономных схем.

Для центрального отопления эти действия выполняются не каждый год. Акт на тепловые испытания системы отопления составляется только в следующих случаях:

- Введение системы в эксплуатацию;

- Замена большей части компонентов на новые, изменение конфигурации трубопроводов.

Испытание системы отопления на прогрев зачастую совмещается с пробным запуском перед отопительным периодом. Для этого недостаточно заполнить трубопроводы теплоносителем и включить котел. Сначала следует выполнить прочистку системы, избавив ее от скопившегося мусора и известкового налета. Если этого не сделать — тепловые испытания системы отопления будут некорректными. Посторонние элементы будут влиять на теплопроводность радиаторов и труб, что напрямую скажется на их энергетической отдаче.

Лучше всего совместить гидравлическую и тепловую проверку. Таким образом можно предупредить появление воздушных пробок.

Центральное отопление

Тепловые испытания центрального отопления

Для централизованной схемы заполнение акта испытания теплового эффекта систем отопления выполняется по определенным правилам. Главным из них является температура воды – она должна быть нагрета до +60°С.

Время проведения проверки должно составлять не менее 7 часов. Одновременно с этим выполняется регулировка отдельных компонентов для температурной балансировки узлов. Это отображается в акте на тепловые испытания системы отопления. В многоквартирных домах для каждого стояка делают отдельные измерения и сверяют общие показатели с аналогичными в элеваторном узле.

Акт теплового испытания

Какие преимущества для жильцов дома дают испытания системы отопления на прогрев?

- Поверка фактических показателей теплоснабжения с заявленными от управляющей компании;

- При установленном приборе учета и регулировки поступления теплоносителя (в элеваторном узле) — возможность определить оптимальный режим работы системы;

- Своевременное выявление воздушных пробок.

Все эти работы должна выполнять управляющая компания. Это отображается в договоре на теплоснабжение. Итогом проверки будет акт испытания теплового эффекта системы центрального отопления.

В акте на тепловые испытания отопительной системы учитывается не только степень нагрева радиаторов и труб, но и температура в помещении.

Автономное отопление

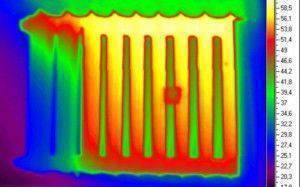

Тепловизор, как один из инструментов теплового испытания

Проведение испытаний автономной системы отопления на прогрев также необходимо. Во время выполнения этой процедуры можно заранее определить точки резкого перепада температуры. С помощью регулировочной арматуры выполняется настройка режимов работы радиаторов и батарей.

На практике для автономных схем не нужно составлять акт испытания теплового эффекта отопления. Но для определения порядка действий лучше всего принять методику для центрального отопления. Разница может заключаться в способах измерения:

- Степень нагрева отопительных элементов проверяется установленными термометрами или по показаниям тепловизора;

- Температура в помещении контролируется с помощью внешних датчиков.

Однако в летний период не будет учтено влияние низкой температуры на улице

Поэтому помимо вышеперечисленных показателей нужно брать во внимание степень теплоизоляции дома – тепловые потери

Помните, что каждый тип испытания систем отопления (гидравлический, тепловой или пневматический) должен выполняться по определенной методике. Она же зависит от типа отопительной системы и внешних факторов.

В видеоматериале рассказывается об особенностях гидравлического испытания отопления в квартире:

Опрессовка воздухом и водой – что это такое?

Если объект такую проверку выдерживает, он считается пригодным к эксплуатации.

В противном случае места, где система дала течь, выявляются и подвергаются ремонту.

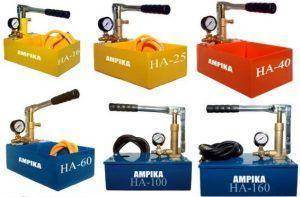

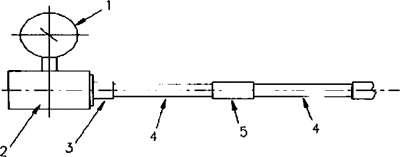

Для создания требуемого давления применяется либо специальный насос для опрессовки трубопроводов, так называемый опрессовщик, либо штатный, например, циркуляционный насос в централизованной системе отопления.

В качестве рабочей среды обычно используется вода, но если по тем или иным причинам ее попадание за пределы испытуемой системы является недопустимым, опрессовку проводят воздухом. В этом случае места утечек обнаружить труднее.

Опрессовка – достаточно серьезное мероприятие и проводить ее должен специально подготовленный сотрудник, прошедший аттестацию. Для коммунальных и промышленных предприятий это правило является обязательным.

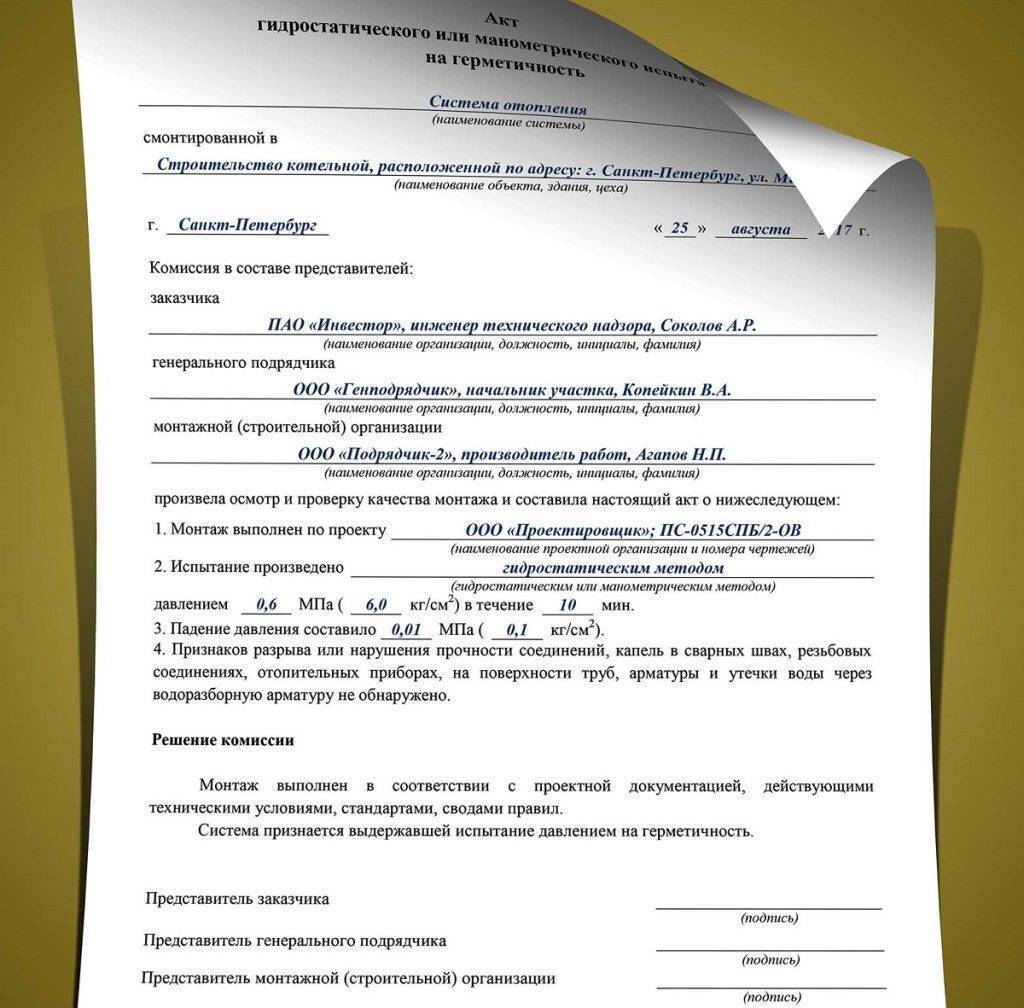

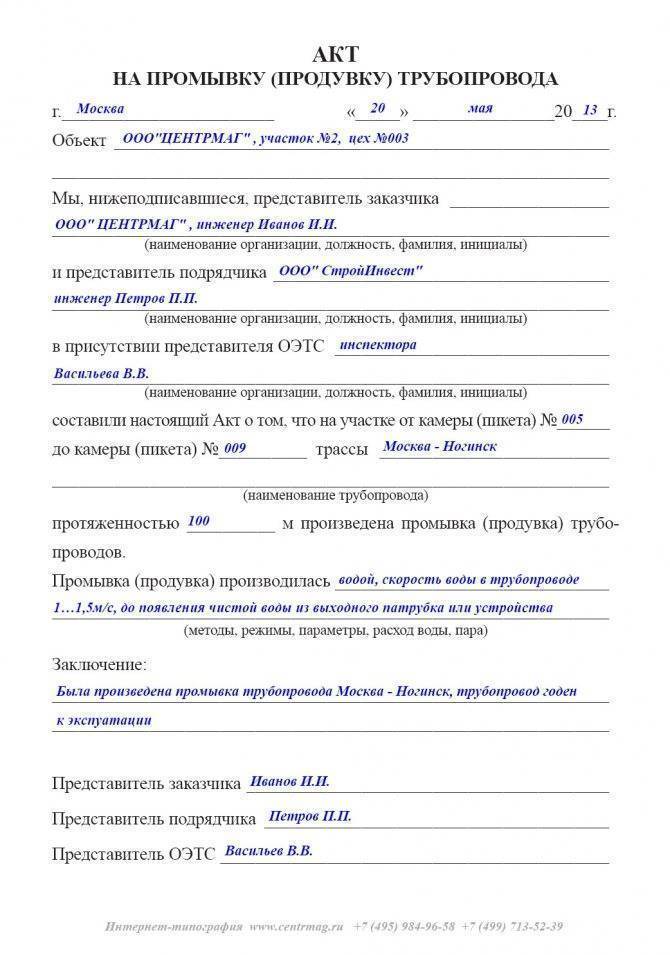

По завершении процедуры подписывается Акт гидропневмоиспытаний системы (опрессовки трубопровода) с указанием даты, величины давления, времени выдержки и другой информации.

Что касается частного жилья, решение здесь в руках домовладельца. Многие берутся за опрессовку самостоятельно, но лучше, все-таки, доверить эту работу профессионалу.

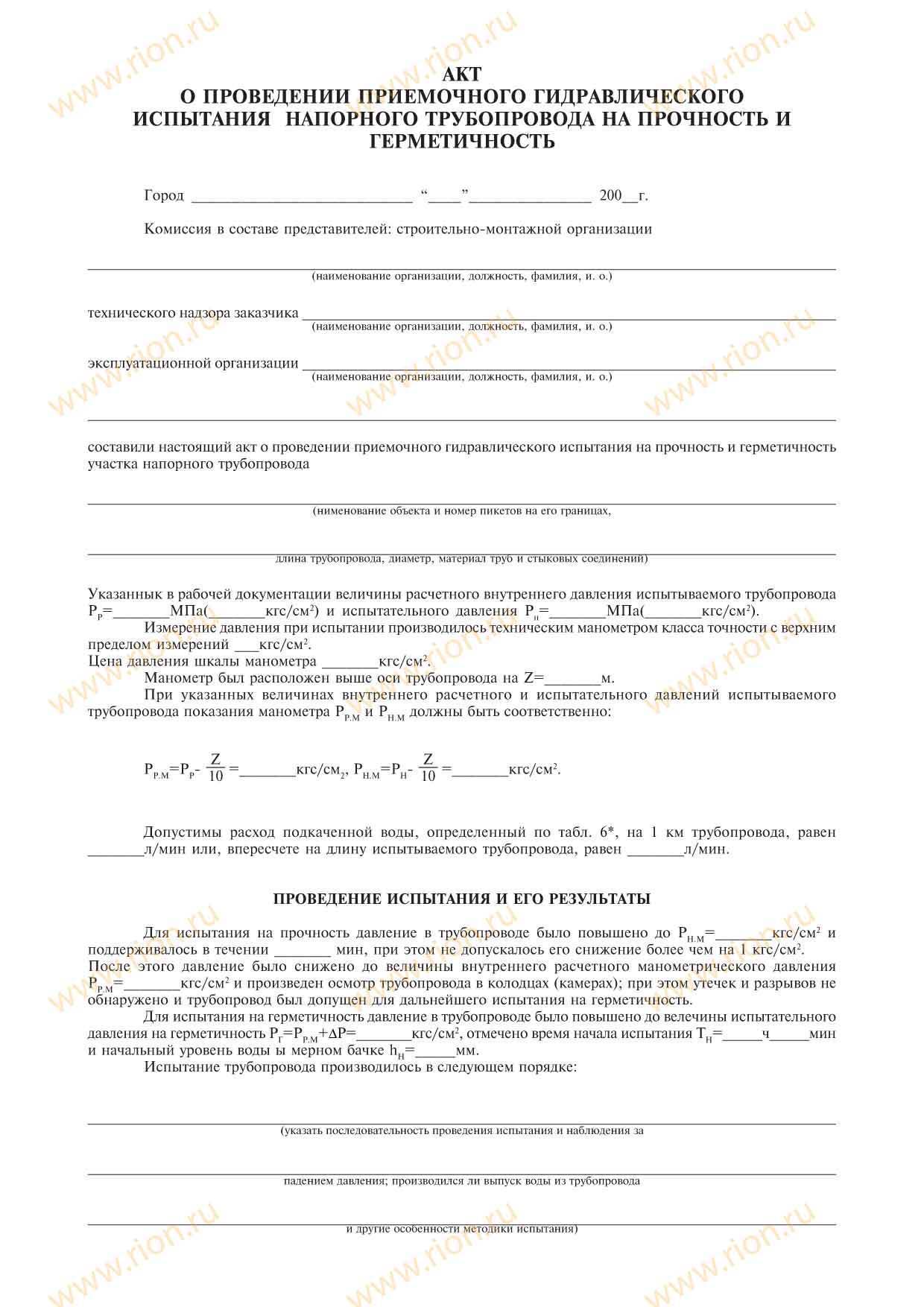

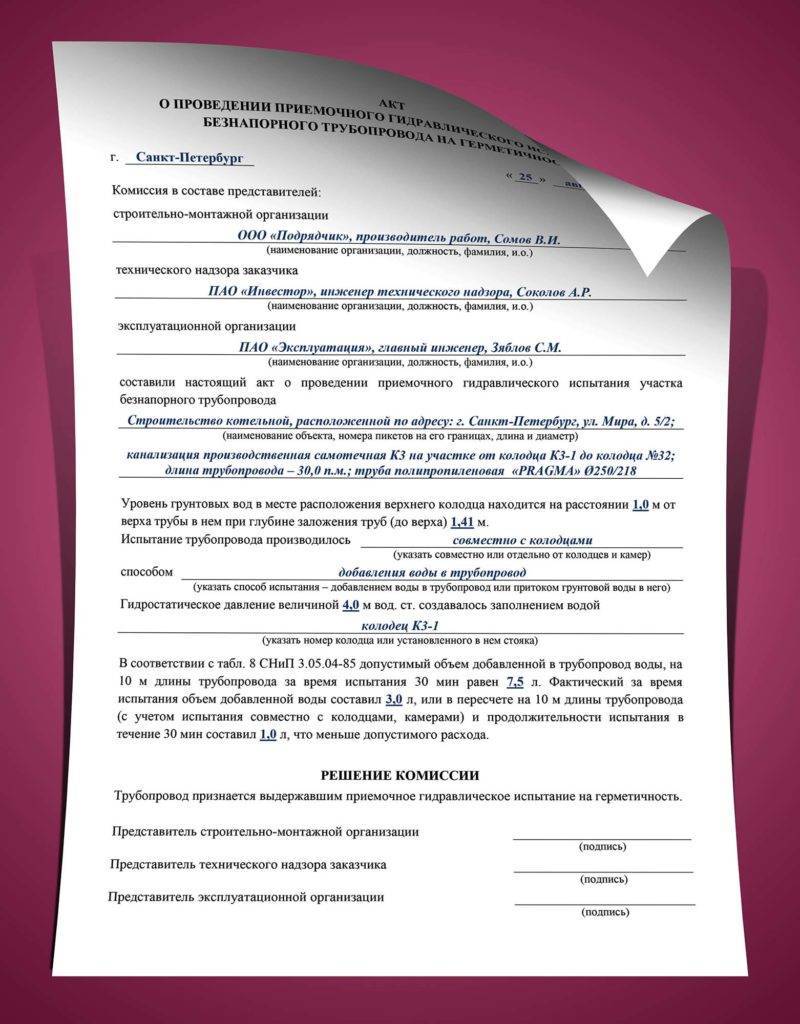

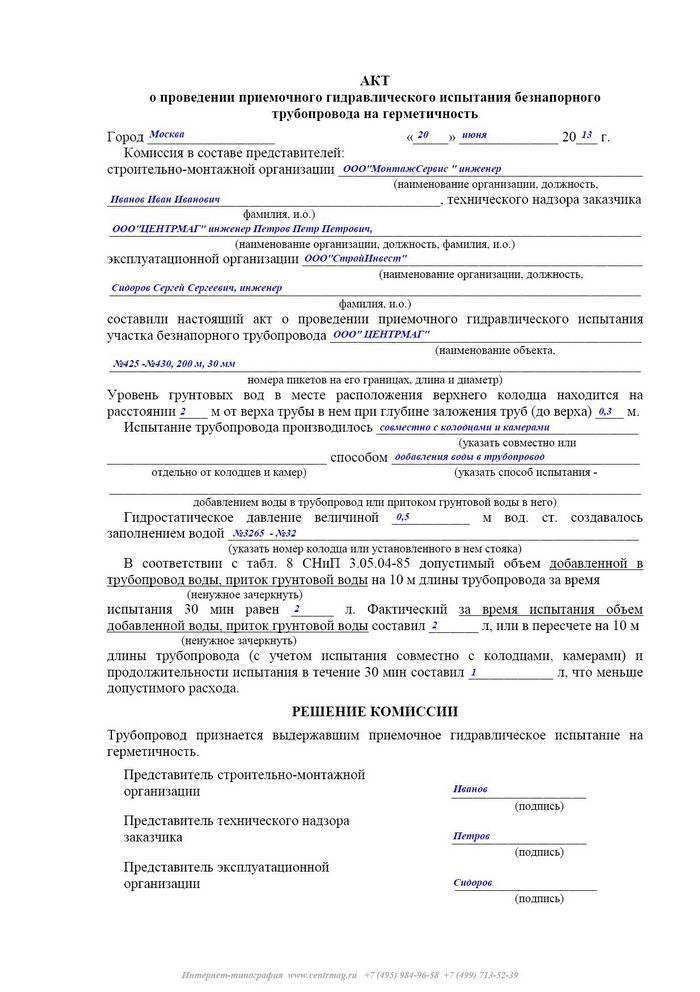

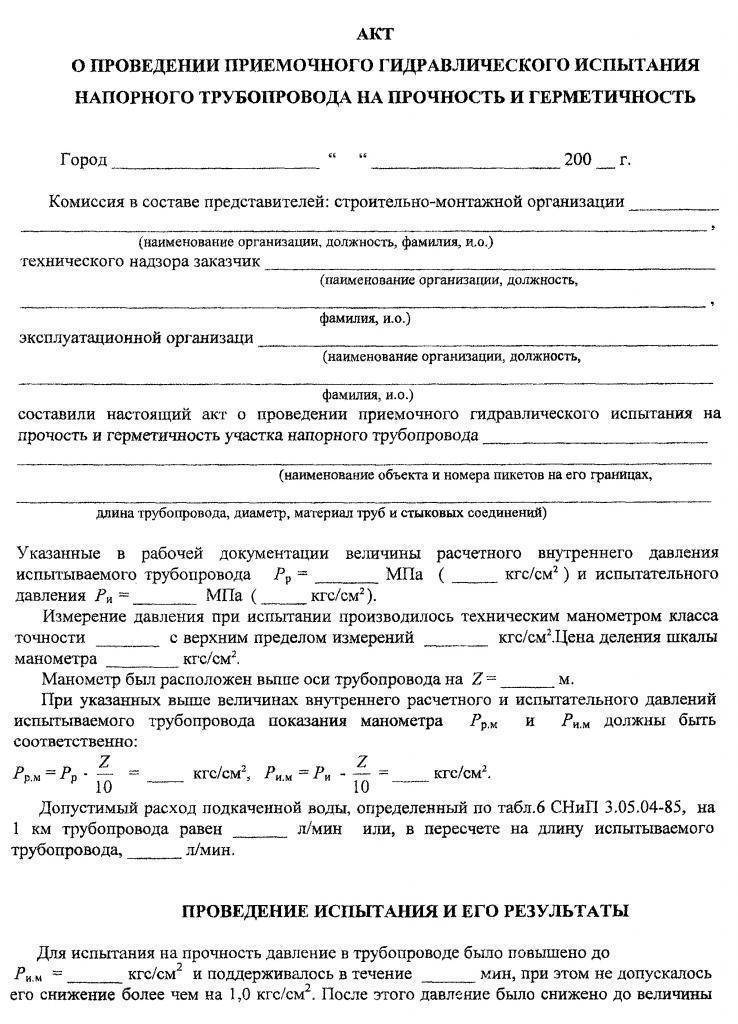

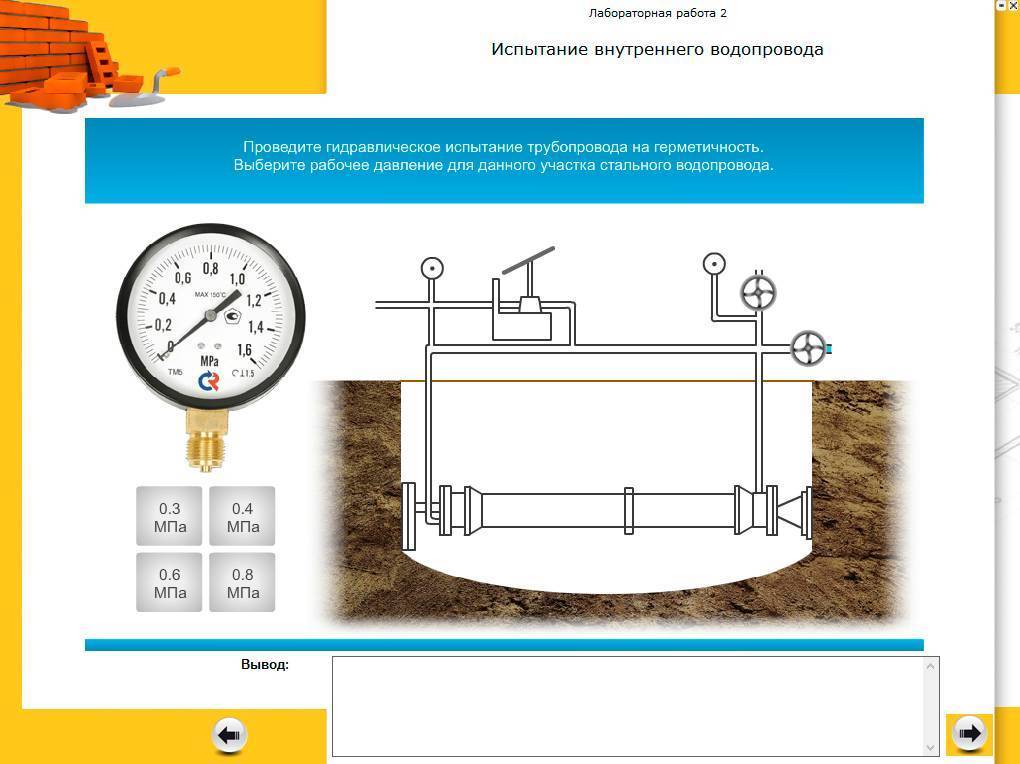

Вид, способ, величина испытательного давления, продолжительность, оценка испытаний

Вид испытаний (прочность, герметичность), способ испытаний (гидравлический, пневматический и др.), величина испытательного давления, продолжительность и оценка результатов испытаний должны быть указаны в проектной документации.

Таблица 1.

| испытываемое средство | рабочее давление Pраб, МПа | Коэффициент испытательного давления | Испытательное давление Рисп, МПа |

Технические средства ВПВ (СП 10.13130.2009 и СНиП 2.04.01-85*):

| 0,6 0,9 | 1,5 * 1,5* | не менее 0,9 не менее 1,35 |

| Технические средства ВПВ, объединенного с УАПТ (СП5.13130.2009, ГОСТ Р 51052-2002) | 1,0 | 2-4* | не менее 2,4-4,8 |

| Трубопровод стальной и пластмассовый (СНиП 3.05.05-84) | 1,25 |

*Относительно паспортного значения рабочего давления на конкретное техническое средство

Величина испытательного давления на герметичность должна соответствовать рабочему давлению.

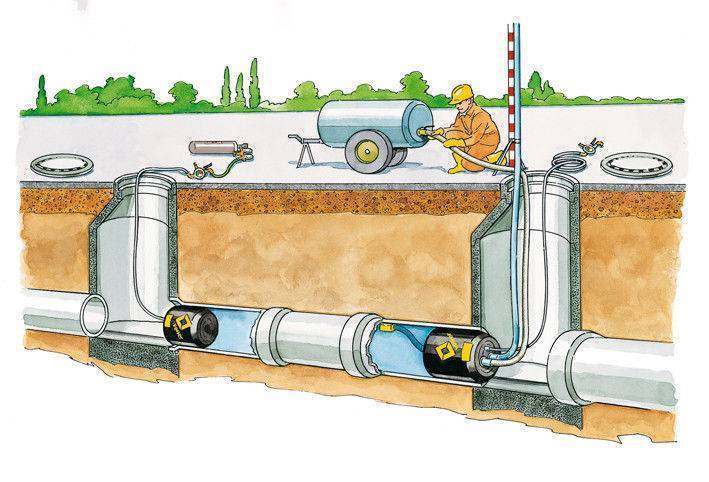

При гидравлическом испытание допускается обстукивание стальных трубопроводов молотком массой не более 1,5 кг, трубопроводов из цветных металлов — молотком массой не более 0,8 кг. При пневматическом испытании обстукивание не допускается.

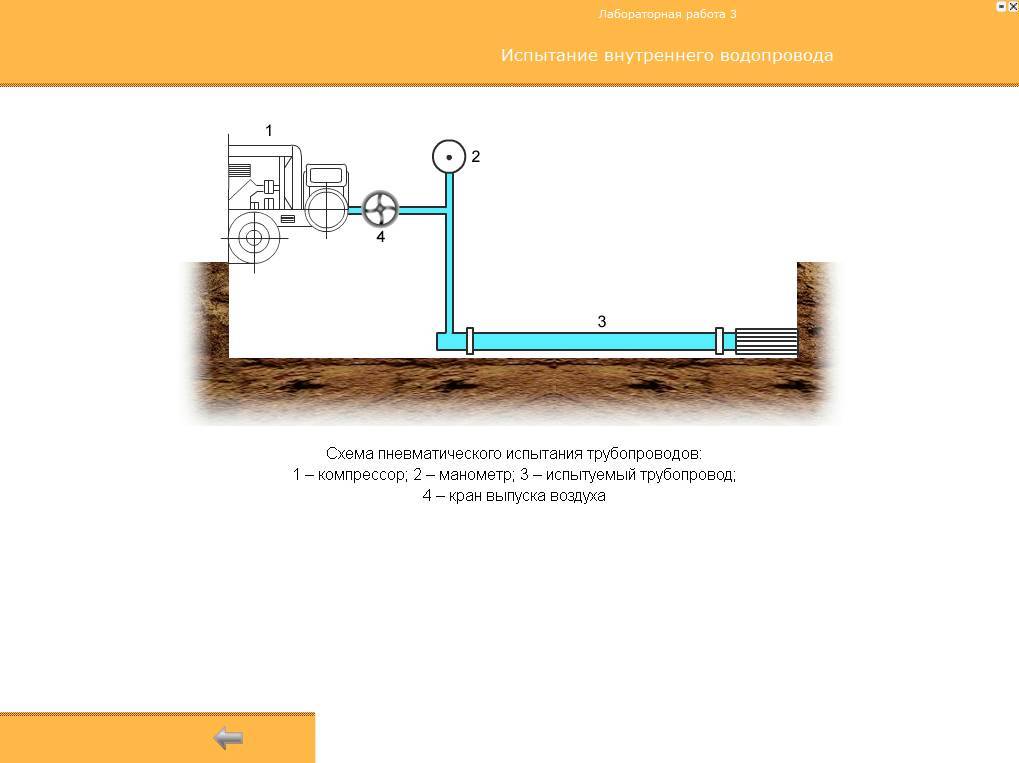

При пневматическом испытании давлении в трубопроводе следует поднимать постепенно с осмотром на следующих ступенях:

- при достижении 60% испытательного давления — для трубопроводов, эксплуатируемых при рабочем давлении до 0.2МПа

- при достижении 30 и 60% испытательного давления — для сосудов, аппаратов и трубопроводов, эксплуатируемых при рабочем давлении 0.2МПа и свыше.

На время осмотра подъем давления прекращается.

Окончательный осмотр производится при рабочем давлении и , как правило, совмещают этот осмотр с испытанием на герметичность.

Пневматические испытания на прочность не допускаются:

- для трубопроводов, изготовленных из хрупких материалов

- для трубопроводов, расположенных в действующих цехах

- для трубопроводов, расположенных на эстакадах в каналах и лотках рядом с действующими трубопроводами

- при избыточном давлении более 0.4МПа, если на трубопроводах установлена арматура из серого чугуна

Испытательное гидравлическое или пневматическое давление на прочность должно быть выдержано в течении 5 мин., после чего его снижают до рабочего.

Испытания признаются удовлетворительными, если не обнаружено протечек в разъемных и неразъемных соединениях и падения давления по манометру с учетом изменения температуры в период испытания.

Суть опрессовочных испытаний

Опрессовка водопровода (как и любых других систем для прокачки жидких или газообразных сред) является наиболее важным в процессе строительства трубопровода, особенно в таких отраслях как химическая или нефтегазовая промышленность, гидротехника, жилищно-коммунальное хозяйство. Наряду с проверкой величины допустимой компрессии в трубах проводят также анализ напряженно-деформированного состояния труб, что позволяет оценить ресурс их долговечности.

Некоторые производители труб – например, торговая марка Rehau – разрабатывают собственные оригинальные методики опрессовки своей продукции. Для этих целей Рехау реализует специальный электрогидравлический инструмент, при помощи которого можно произвести тестирование трубопровода непосредственно после его монтажа. Метод проверки – локальный: к герметизированному участку подключается опрессовочный насос, создающий необходимое внутреннее давление воздуха. Стабильность показателей устанавливается манометром.

Экзамен для системы внутренней канализации

Проверка правильности монтажа системы внутренней канализации и экзаменовка проводятся перед началом работ по внутренней отделке. Тестирование проводится методом пролива. Участки сети – трубопроводы, проложенные в подпольных каналах или в земле, испытываются наливанием воды до того же уровня, что и половина первого этажа. Все участки внутреннего ТП тестируют до того, как они будут закрыты в процесс последующих работ.

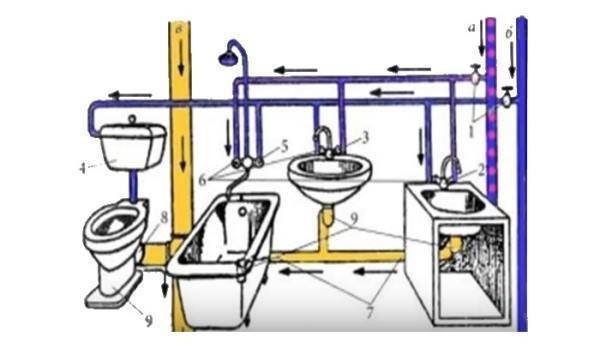

Состав системы внутренней канализации

В состав сети внутренней канализации входят следующие объекты: сантехнические приборы (ванны, мойки, душевые поддоны, унитазы и подключаемая бытовая техника, из которой осуществляется слив воды в канализационную сеть и т.д.), запорная арматура, канализационные стояки, трубопроводы, соединяющие санитарно технические устройства со стояками.

Визуальная проверка элементов сети внутренней канализации

Все элементы внутренней канализационной сети должны быть выполнены из качественных деталей и правильно состыкованы. Все сантехнические устройства должны быть подключены к ТП посредством сифонов. Трубы — идти под уклоном в сторону стояка. Раструбы соединительных элементов (муфт это не касается) должны раскрываться навстречу водному потоку, присоединение к трубопроводу допускается под углом до 45 градусов. Диаметр труб вдоль магистрали по ходу потока может увеличиваться, но никак не уменьшаться. Фановая труба должна иметь диаметр не меньший, чем стояк, а стояк – быть строго вертикальным. Все сантехнические устройства, врезки и соединения должны находиться на местах, указанных в проекте и на оговоренной нормами высоте. Проверка всех этих условий – часть проверки внутренней канализации.

Если все эти требования соблюдены, проверяется, есть ли в магистрали строительный мусор. Если мусор имеется, трубопровод необходимо прочистить.

Испытание трубопровода проливкой

Поскольку внутренняя канализация самотёчная, то есть безнапорная, проверяется прочность труб и герметичность всех соединений проливом. Делается это просто. Проверяемый участок «лежака» (часть основного ТП) отгораживается при помощи заглушек, устанавливаемых в ревизиях, от остальной сети и через патрубки сантехнических устройств заполняется водой. Согласно СНиП испытания считаются правильными, если в наполнении участвовало 75% сантехнических устройств, подключенных к этому участку. Если за 10-15 минут (с момента наполнения) соединения тестируемого участка не дали течь, экзамен считается успешно пройденным. Однако, для проведения тестирования методом пролива необходима температура воздуха не ниже 5⁰С. Если это условие не выполняется или нет воды, проводится пневматическая проверка.

Пневматический экзамен

Это проверка соединений нагнетанием в сеть сжатого воздуха. Для полимерных труб давление составляет 0,05 МПа. Оно поддерживается в ТП в течение 15 минут. В это время осматриваются все соединения. Для контроля на соединения деталей наносится мыльная эмульсия. При прохождении сквозь неё выходящие пузырьки воздуха становятся видимыми. Также можно определить выхождение воздуха по звуку. Если утечек не наблюдается, система считается выдержавшей тестирование.

Основные правила

Без гидравлических испытаний невозможно обеспечить комфортные условия для проживания в доме. Элементы в отопительной системе, спустя определённое время эксплуатации имеют способность изнашиваться. Проверки позволяют избежать появления серьёзных повреждений.

Рассчитывается диаметр фасонных изделий вместе с фитингами. Эффективность работы отопления существенно снижается, если хоть один из элементов расчитан неправильно. Период эксплуатации из-за этого уменьшается в несколько раз.

Сечение труб отопления рассчитывается с использованием следующей формулы.

После данного расчёта становится возможным определение среднего диаметра для одной трубы, входящей в отопительный трубопровод. Данных существенно больше, если расчёты проводятся настоящими профессионалами.

Видео

В каких случаях производят опрессовку систем отопления

Поскольку испытание на герметичность выполняется в трубопроводах для определения целостности в системе, то оно определяет способность трубопровода прокачивать теплоноситель без потерь, от чего зависит правильный температурный режим каждой квартиры в холодную пору года.

Согласно СНиП 41-01-2003 и СНиП 3.05.01-85 проверку систем отопления на целостность выполняют:

- Перед сдачей дома в эксплуатацию;

- За месяц до начала отопительного сезона (раз в два-три года).

В ходе таких проверок устанавливают не только соответствие трубы правилам её эксплуатации, но и контролируют степень её изношенности. Так, труба отопительной системы должна быть изготовлена из стали, которая отвечает техническим требованиям ГОСТ 3262-75, а на поверхности изделия не должно быть трещин, закатов или вздутий.

Смета затрат на такие работы предусматривается на каждый календарный год. Колебания уровня расценок на опрессовку труб для частных домов учитывают сложность прокладки магистрали, наличие гидросопротивлений и номинальное давление теплоносителя, требуемое для данной климатической зоны.

Проведение испытаний в частных домах

Стоит отметить, что в теплосетях автономного типа, которые используются в частных домах, давление обычно не более 2 бар. Поэтому, чтобы провести испытания, необходимо закачать в систему жидкость под давлением 3,5-4 бар. Допускается использовать как воздушный способ опрессовки, так и гидравлический.

Последовательность проведения испытательных работ:

- Сначала сливаете теплоноситель и закачиваете в контур системы отопления воду под давлением. Обязательно нужно добавлять присадки, которые используются при промывке системы. Водой заполняется контур через патрубок, расположенный в нижней части.

- До начала промывки нужно тщательно очистить фильтры. Рекомендуется промывку проводить как минимум раз за год.

- Далее сливаете промывочную жидкость и наполняете систему чистой жидкостью. Можно этот шаг пропустить, если дадите остыть промывочной жидкости до 45 градусов. После этого нужно с помощью опрессовочного устройства закачать еще воду, чтобы довести ее давление до 4 бар.

- Если вы используете ручной опрессовщик, то наполняете его бак жидкостью, затем соединяете его со сливным патрубком контура системы отопления. Далее нужно открыть краны и закачать воду. Делается это просто – нужно поднимать и опускать рукоятку устройства. Как только будет достигнуто требуемое давление, закрываете все вентили.

- Оставьте в заполненном состоянии всю систему примерно на полчаса и следите внимательно за давлением. В том случае, если за период в 30 минут произойдет падение менее чем на 0,2 бара, можно говорить об отсутствии утечек. Если же падение давление слишком большое, то нужно найти и устранить дефекты.

Помните, что обязательно нужно соблюдать допустимые нормы давления при выполнении опрессовочных работ. Также нужно отметить, что велика вероятность появления протечек внутри стен. В этом случае понадобится измеритель теплового излучения. Только он способен определить наличие утечек горячей жидкости в стенах или под полом.

Некоторые могут задаться вопросом: «Какое давление при опрессовке системы отопления воздухом нужно поддерживать?». Воздух – это не жидкость, поэтому допускается нагнетать порядка 2 бар в систему, протяженность которой не более 10 метров. Но все зависит от конкретной системы отопления, ее протяженности и объема. Если она относительно небольшая, то можно уменьшить давление при испытаниях.

О персонале и оборудовании

Насос для опрессовки отопления – классический пример дополнительного оборудования. Его подключают к основному контуру, чтобы контролировать повышаемое давление внутри труб.

Используются так же насосы, с ручными приводами, либо работающие от электричества. Для большинства бытовых задач ручных инструментов достаточно.

Используются так же насосы, с ручными приводами, либо работающие от электричества. Для большинства бытовых задач ручных инструментов достаточно.

Ручные насосы развивают усилие в 25-50 бар. Этого хватает, чтобы проверить герметичность в небольшой пятиэтажке.

Видео

- Благодаря небольшим габаритам оборудования, возможно, его эффективное применение в пределах небольших помещений. Очень удобный вариант не только в эксплуатации личного характера, но и для деятельности профессионалов.

- Доступная цена на оборудование. Ручные прессы всегда славились демократичными ценниками.

- Рабочие параметры с диапазоном, удовлетворяющими потребности отопления среднего и малого класса. Обычной помпы хватает, чтобы нагнать давление, в два и более раз превышающее обычные рабочие показатели.

- Простая конструкция, известная своей высокой надёжностью и длительным эксплуатационным периодом. Насос имеет простую конструкцию, в которой просто нечему ломаться.

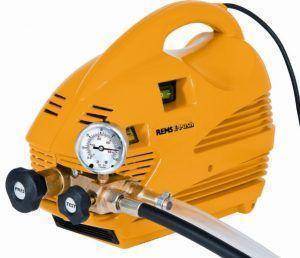

Электрические помпы используются для того, чтобы провести гидравлические проверки для крупных схем с большим количеством разветвлений.

Такие механизмы позволяют поддерживать давление, которого невозможно добиться при работе с другими ручными установками. В данном оборудовании обязательно присутствуют самовсасывающие насосы, способные нагнетать большое давление.

Электрические установки, имеют широкие возможности для подключения к трубопроводу отопления. Либо через сливной кран через шланг, либо для этого пользуются краном, через который труба заполняется жидкостью. Разъём для крана Маевского тоже может применяться в подобных подключениях.

Электрические установки, имеют широкие возможности для подключения к трубопроводу отопления. Либо через сливной кран через шланг, либо для этого пользуются краном, через который труба заполняется жидкостью. Разъём для крана Маевского тоже может применяться в подобных подключениях.

У электрических машин есть специальные блоки управления. У них имеется дополнительная защита на случай перегрева. Пользователи сами задают предел для рабочих температур.

Проведение процедуры на предварительном этапе

Видео: гидровлическая проверка водоснабжения и отопления

Строительные нормы и правила регламентируют порядок, в котором проводятся проверки.

- Сначала водопровод заполняют жидкостью. И оставляют в таком состоянии на два часа.

- Переходят к созданию повышенного давления на два часа. Это происходит очень медленно. На данном этапе уже можно выявить некоторое количество протечек.

- Напор уменьшают, пока не дойдут до расчётных показателей. После чего переходят к исследованию общего состояния трассы.

- Такой напор сохраняют на протяжении тридцати минут и более. Без такого шага деформированная форма труб просто не сможет стабилизироваться.

- Следующий этап – перекрытие кранов на входах. Воду медленно сливают, используя опрессовочный насос.

- Трассу проверяют на предмет наличия серьёзных неполадок, а так же плотность и прочность всех участков.

В чём назначение гидравлических испытаний?

Определенное рабочее давление существует у каждой системы отопления. Именно этим параметром определяется степень обогрева в том или ином помещении. То же касается качества тепловых потерь, циркуляции теплоносителя. В результате рабочие показатели выбирают в зависимости от множества факторов:

Определенное рабочее давление существует у каждой системы отопления. Именно этим параметром определяется степень обогрева в том или ином помещении. То же касается качества тепловых потерь, циркуляции теплоносителя. В результате рабочие показатели выбирают в зависимости от множества факторов:

- Качество магистрали.

- Этажность.

- Тип здания.

В трубопроводе появляются разнообразные гидравлические процессы, пока по ней движется тепловой носитель. Из-за этого иногда случаются перепады давления, которые получили название «гидроудары».

По причине таких нагрузок, износ трубопровода происходит в ускоренном режиме. Поэтому, во время гидравлических проверок, давление превышает обычные рабочие показатели.

Испытания обязательно проводятся в следующих случаях

- Когда дом отсоединяют от общей системы, для чего пользуются глухой заглушкой.

- Реставрации слоёв изоляции на трубопроводах, замена изношенных материалов.

- Усиления герметичности в системе. Например, при помощи использования дополнительных сальников.

- Проверки вентилей и арматуры, которые запирают другие элементы.

Финальные стадии испытаний предполагают применение кранов спускного типа.

Видео

https://youtube.com/watch?v=ruN3puj3EyU

Проведение процедуры гидроиспытания технологических трубопроводов

Последующее испытание проводится на финальном этапе уже после полной засыпки траншей и окончания действий на этом участке технологических систем. Предварительное тестирование можно проводить тогда, когда соединения набирают нужную прочность.

Считают, что любой из технологических трубопроводов прошел контроль, если в нем не произошел разрыв, и не нарушилась герметичность. Также, если остались целыми стыки, и не образовались протечки.

По завершении испытания технологических систем, их сразу засыпают землей и выполняют финальное тестирование. Во время данного мероприятия в технологических системах выполняется промывка водой, а проверяемые зоны отсекают от функционирующей системы посредством фланцев или заглушек.

Перед проведением испытания сеть и раструбные стыки заливают водой и выстаивают сутки. Финальное испытание выполняют без предохранительных вентилей и гидрантов. Вместо них ставят заглушки.

Когда необходима опрессовка?

Опрессовку выполняют в таких случаях:

- Перед первым пуском системы в эксплуатацию.

- После ремонта трубопровода либо замены какой-либо из его составляющих.

- После длительного простоя (типичный пример – опрессовка отопления после летнего сезона).

- Если предусмотрена плановая проверка состояния системы. Так, например, периодической опрессовке подвергают канализацию из полимерных трубопроводов с целью проверки их целостности.

- Также опрессовку следует проводить после промывки трубопровода, особенно если для этого использовались агрессивные химические реагенты, способные ослабить стенки труб и арматуры. То же относится к прочистке канализации, так как в ходе этой операции могут повреждаться места соединений трубопроводов.

Существует особая разновидность опрессовки, которой подвергают скважины на воду. Такая проверка позволяет определить, не попадает ли верховодка в ствол скважины, откуда осуществляется водозабор.

В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

Необходимо осознавать, насколько сложной процедурой является гидравлические испытания водопроводных систем. От грамотности проведения данной процедуры во многом зависит надёжность самой конструкции, её качество. Потому работу доверяют только специалистам, обладающим соответствующей классификацией.

Требования к самим испытательным работам включают несколько позиций. Этого требует любая методика.

- Все точки пользования в стояке включаются одновременно для проверки эффективности. Но необходимость в данном этапе определяется индивидуально, на каждом из предприятий отдельно.

- Состояние полотенцесушителей тестируется, когда проверяют горячее водоснабжение.

- Измерения температуры проходят только по крайним участкам в системе. Вода заливается с заранее определёнными характеристиками.

- Жидкость должна быть полностью слита после завершения всех этапов мероприятий.

- Заполнение трубопроводов начинается с нижних этажей, постепенно переходя к верхним. Тогда воздух будет правильно вытесняться из труб. И нет опасности появления воздушных пробок в трубопроводе.

- Первый этап в заполнении водопровода затрагивает только магистральный участок. Только на следующих этапах переходят мелким локальным сетям, отдельным стоякам.

- На улице или в помещении во время проведения работ температура не должна опускаться ниже +5 градусов.

Гидравлические испытания трубопроводов

Подготовительные работы

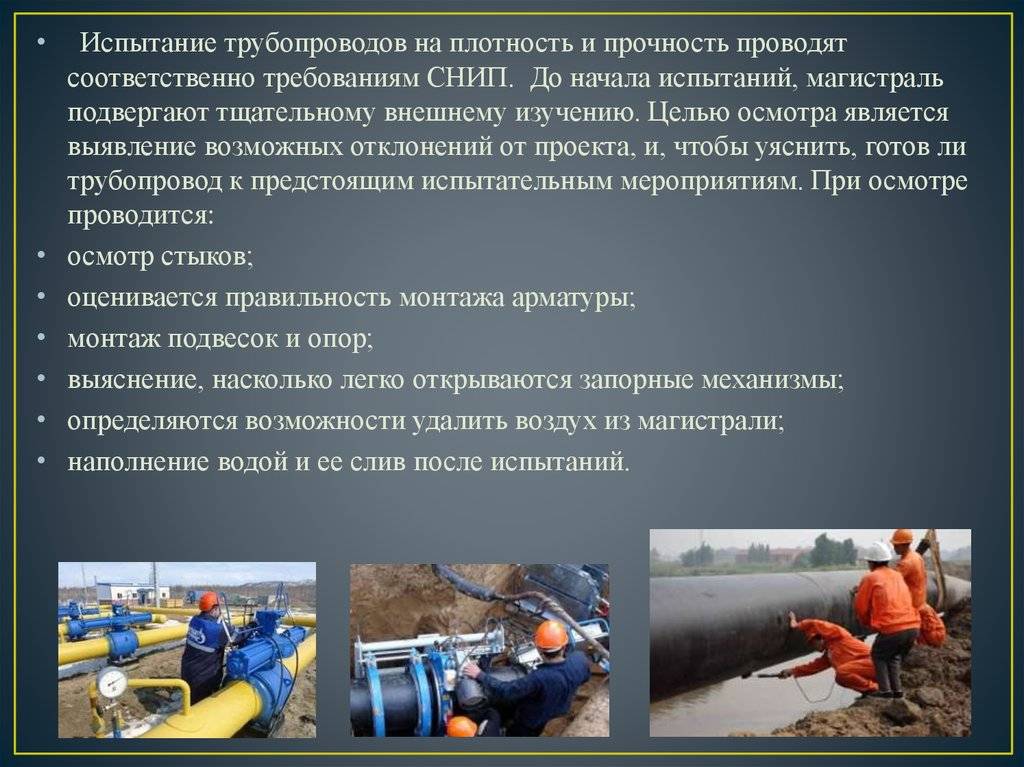

Перед тем как проводить гидравлические испытания трубопроводов систем отопления, необходимо провести комплекс подготовительных работ.

Конструкция разбивается на условные деления. Проводится внешний визуальный осмотр. Проверяется техническая документация. К делениям крепятся спускные вентили, заглушки, воздушные вентили. Монтируют временную трубопроводную линию от наполнительных и прессовочных устройств. Проверяемый участок отключают от остальных делений труб заглушками с хвостовиками, отсоединяют его от аппаратуры и оборудования

Важно: применять для этих целей комплектную запорную арматуру самого провода запрещено. Для испытания трубопроводов на прочность и плотность их подключают к гидравлике (компрессорам, насосным станциям, прессам или воздушным сетям), создающей требуемое для проверки давление, на расстоянии в 2 вентиля

Проводятся гидравлические испытания только под началом производителя или под руководством мастера, в строгом соответствии с требованиями технической документации, инструкций и проектных бумаг. Должны соблюдаться регламент Госгортехнадзора, техника безопасности.

Точно настроенная измерительная аппаратура поможет выявить малейшее отклонение от нормы

Точно настроенная измерительная аппаратура поможет выявить малейшее отклонение от нормы

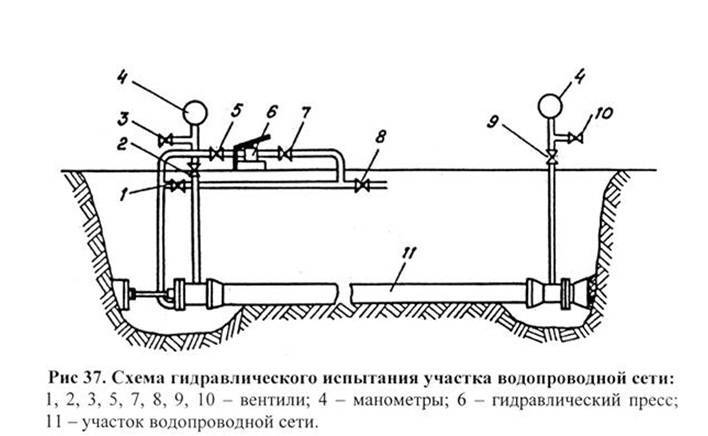

Проводятся гидравлические испытания трубопроводов водоснабжения и отопления для изучения их прочности и плотности. Величина давления при испытательных экспериментах устанавливается проектной документацией в кгс/см2:

- стальные конструкции с рабочим порогом до 4 кгс/см2 и системы с рабочей температурой более 400° — 1,5-2;

- стальные конструкции с рабочим порогом более 5 кгс/см2 — 1,25 (в особых случаях величина рассчитывается по формуле: рабочая нагрузка плюс 3 кгс/см2);

- стеклянные, винилопластовые, из чугуна и полиэтилена – от 2;

- фаолитовые – 0,5;

- из цветных металлических сплавов – 1.

Тестируемое деление изолируется от остальных участков заглушками, после проверки вода спускается

Тестируемое деление изолируется от остальных участков заглушками, после проверки вода спускается

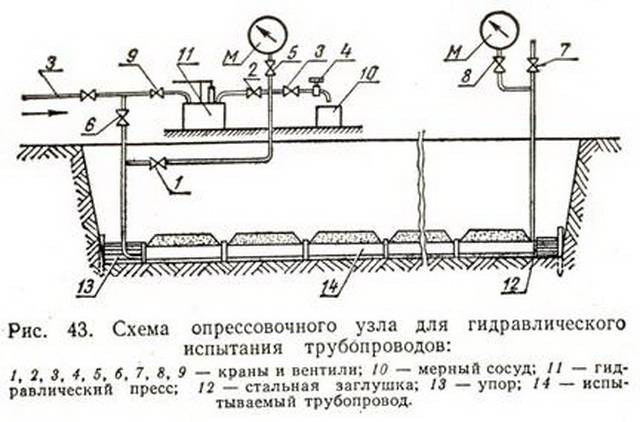

Для нагнетания нужных нагрузок в системе используют передвижные плунжерные, эксплуатационные и ручные (поршневые) насосы, гидравлические и приводные шестеренчатые прессы.

Проведение испытаний

Проходит испытание трубопровода на прочность и герметичность с использованием гидравлики в несколько этапов:

Подключают гидравлический насос или пресс. Устанавливают манометры и наполняют конструкцию водой

Важно: чтобы проконтролировать вытеснение воздуха из труб, воздушники при этом оставляют открытыми. Появившаяся в них вода свидетельствует о том, что воздуха внутри не осталось

При заполнении водой поверхности осматриваются на предмет течей, трещин и малейших огрехов в соединительных элементах и по периметру. Нагнетается нужное давление, проводится испытание трубопровода при длительном его воздействии. Затем нагрузку постепенно уменьшают до стандартных рабочих величин для повторного изучения состояния системы. Из трубопровода сливается вода, аппаратура снимается и отсоединяется.

При вторичном осмотре стальных труб особое внимание уделяется сварным швам и спайкам. Их аккуратно простукивают округлым молотом до 1,5 кг, отступая 15-20 мм

Для тестов деталей из цветных сплавов используют деревянный молоток до 0,8 кг, трубопроводы из остальных материалов не обстукивают во избежание механических повреждений. Успешным проведение гидроиспытаний трубопроводов считается в случае, если манометр не показал во время тестов спада давления, во фланцевых соединениях, сальниках и сварных швах не зафиксированы запотевание и течи. Если результаты неудовлетворительны, проверка повторяется после их устранения. На заметку: иногда для гидравлических тестов при минусовых температурах в жидкость добавляют составы, снижающие температуру замерзания, утепляют трубы или подогревают жидкость.

Манометрические и гидростатические испытания трубопроводов

Согласно требованиям СНиП, перед запуском инженерной сети следует выполнить манометрические испытания трубопроводов на герметичность. Проведение такой проверки позволяет заблаговременно выявить дефектные участки магистрали, способные разрушиться при превышении рабочего давления. Это существенно снижает риск возникновения аварийных ситуаций в отопительной, водопроводной или другой инженерной системе.

Особенности технологии

Процедура испытания труб гидростатическим методом состоит в следующем:

- Трубопроводные конструкции тщательно прочищают и удаляют из них скопившиеся загрязнения. Это необходимо для повышения точности результатов измерений.

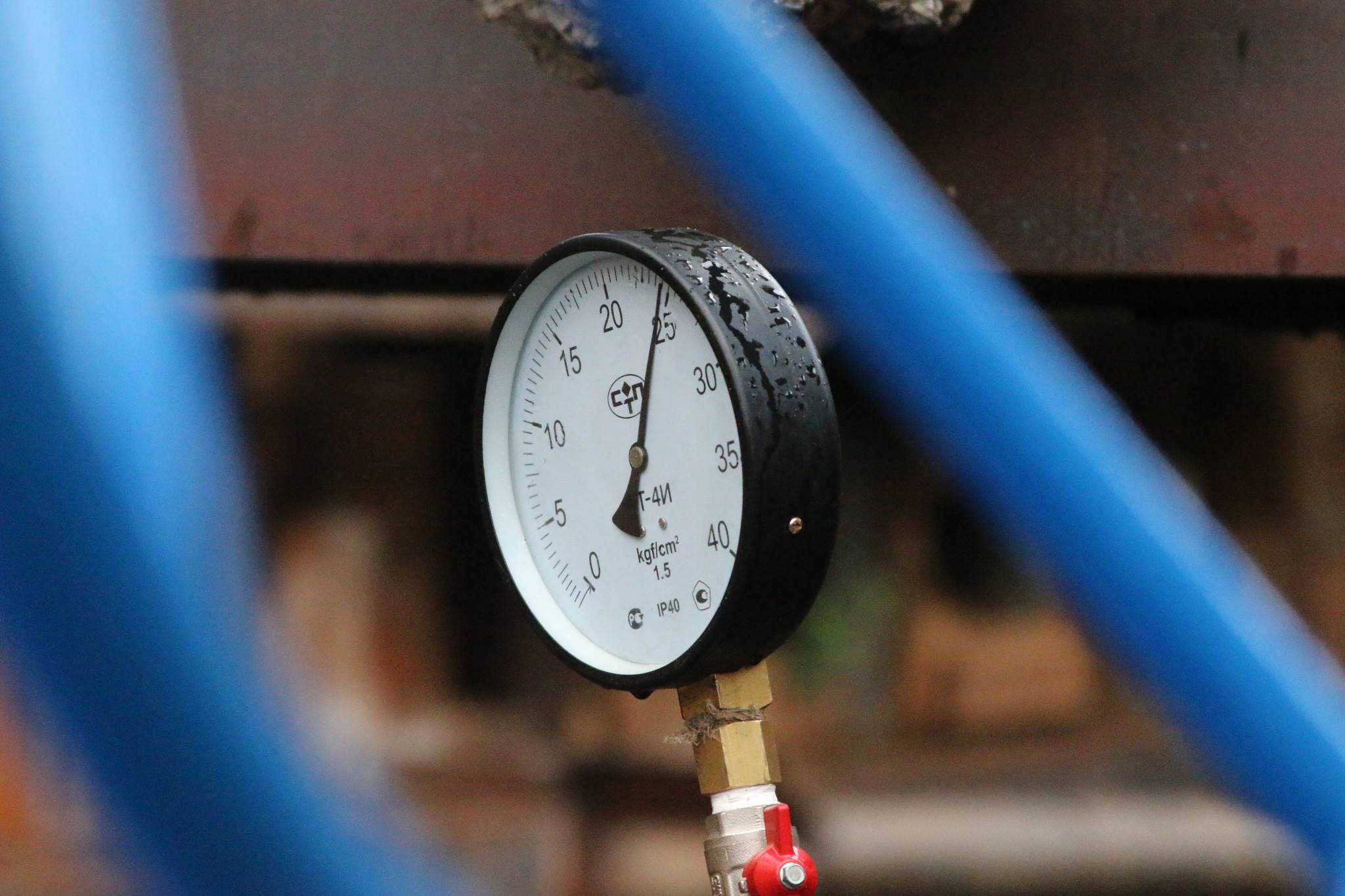

- К водопроводу подключают несколько независимых друг от друга манометров. Приборы используются для определения давления в испытываемом контуре, а также для определения утечек рабочей среды.

- Систему заполняют водой, создавая на выбранном участке магистрали давление, превышающее эксплуатационную норму на 20–25%.

- На протяжении времени выдержки специалисты внимательно следят за показаниями измерительных приборов. Если давление начинает падать, это интерпретируют как признак недостаточной герметичности трубопровода. Если же показания манометров остаются неизменными на протяжении времени выдержки, это свидетельствует об отсутствии утечек и надлежащем состоянии трубы.

- По результатам гидравлического теста специалисты составляют акт, в котором указываются обнаруженные проблемы и предоставляются рекомендации по их устранению. При необходимости дефектные участки тепловой или иной магистрали ремонтируют или заменяют.

Подготовка к работе

Вся измерительная техника должна пройти предварительную поверку в лицензированной испытательной лаборатории. Гидравлический блок питания подключается к напорной линии через коллектор испытательного давления. Коллектор имеет сливной клапан и манометр. Манометры устанавливают в конце и начале линии давления.

Перед началом опрессовки труб все клапаны и вентили должны быть закрыты.

Подготовка к опрессовке трубопровода включает в себя следующие этапы:

- Заполнение контура рабочей жидкостью;

- Заправка линии до создания там давления, равного испытательному;

- Подключение испытательных приборов и оснастки к нужному участку магистрали.