Описание технологии

При эксплуатации теплоноситель (горячая вода) поступает от источника (нагревательное оборудование — например, котельная) по прямой магистрали к потребителю (например, жилой дом) и охлаждённый (после отдачи тепла в дома) возвращается по обратной магистрали в источник. При необходимости провести гидравлические испытания трубопроводов теплосетей (опрессовки) нужно:

1. Понизить температуру теплоносителя с 90°С до 40°С (так положено по технике безопасности при гидроиспытаниях).

2. Отключить потребителей (дома, чтобы не «порвать» их сети испытательным давлением).

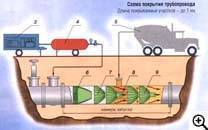

3. Провести испытания (непосредственно опрессовки от источника), при которых рвутся слабые участки теплосети (примерно по одному порыву за ночь), обнаруживаются места повреждений.

4. Места повреждений локализуются (отсекают порванный участок трубопровода задвижками и пускают теплоноситель по обводной линии), затем происходит нагрев теплоносителя до нормы.

Итого — для проведения одного испытания от источника необходима примерно 1 неделя, и в течение этой недели жители сидят без горячей воды, а организации, обслуживающие тепловые сети, соответственно, не получают прибыли. Кроме того, пока не будет произведен ремонт порванного участка, невозможно испытать следующий за ним участок трубопровода — это может привести к нежелательным порывам в зимнее время, со всеми вытекающими последствиями (расследование причин аварии прокуратурой, поиск порыва под снегом, ремонт в холодное время года).

При проведении гидравлических испытаний от мобильных установок производства ЗАО «НПП «Машпром» организации, обслуживающие теплосети, имеют ряд преимуществ:

1. Нет необходимости отключать потребителей, и соответственно нести потери дохода, т.к. для испытаний установкой достаточно перекрыть основной подающий трубопровод и продолжать снабжать потребителей по обратному трубопроводу. Граждане не сидят без горячей воды.

2. Не требуется охлаждение всей магистрали теплоносителя — достаточно частичное охлаждение воды в испытуемом трубопроводе (гораздо меньше времени).

3. Имеется возможность проводить гидроиспытания трубопроводов вне зависимости от расположения источника — можно испытывать отдаленные и затрудненные для доступа давления от источника участки трубопроводов, локально подключаясь установкой к испытуемому трубопроводу, и нет необходимости «ждать» окончания ремонта ранее порванного трубопровода.

Организации, применяющие для опрессовок установки производства ЗАО «НПП «Машпром», теряют меньше денег за счёт уменьшения количества времени, затрачиваемого на опрессовки от источника и за счёт увеличения количества опрессовок установками (для повышения качества обслуживания в зимний период).

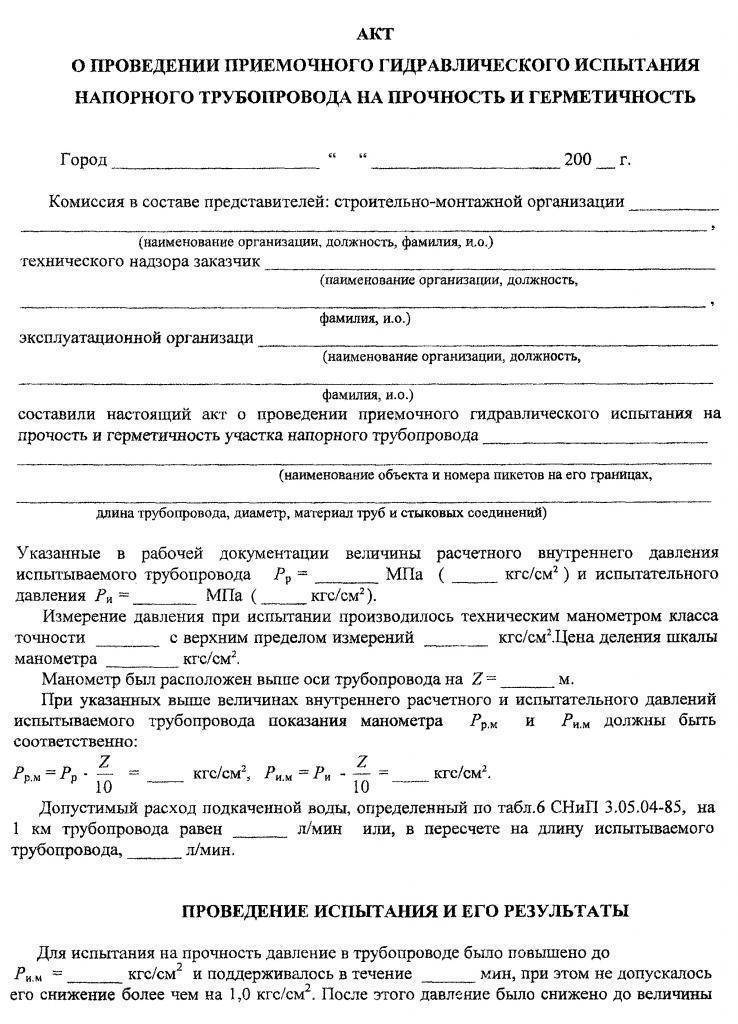

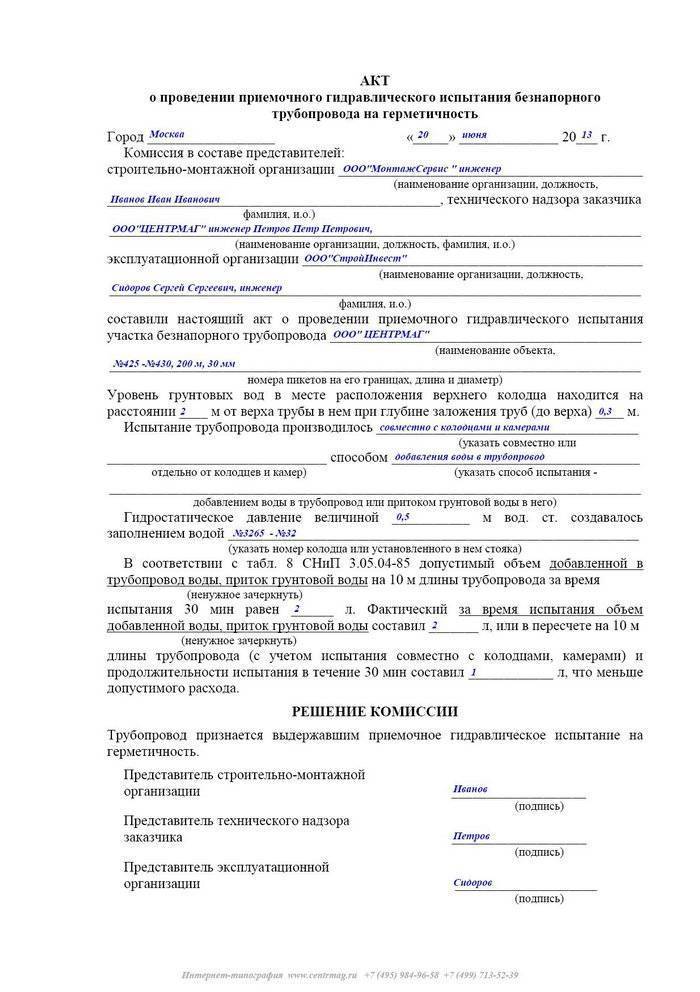

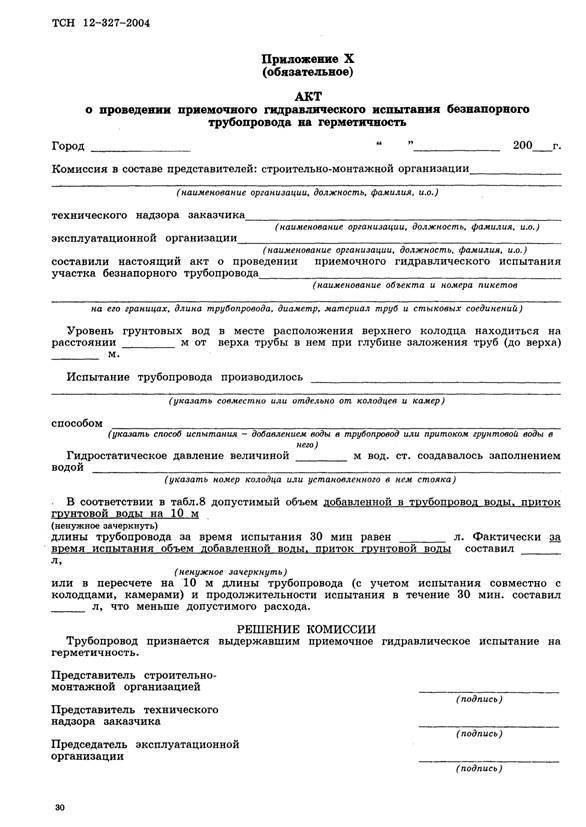

Акт гидравлического испытания системы трубопроводов отопления и водопровода

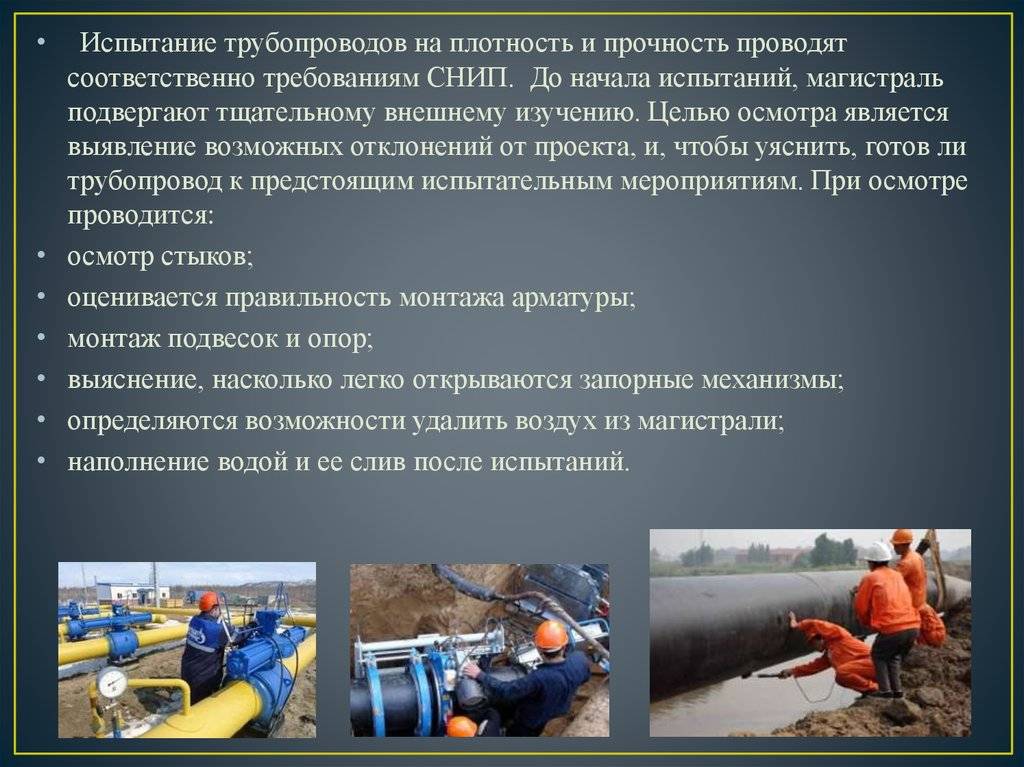

Проверки систем отопления и водопровода проводится:

- при вводе новой инженерной коммуникации;

- при реконструкции уже имеющейся;

- при плановой проверке функционирования системы.

Поэтапная проверка и ее результаты заносятся в акт испытаний. Система на герметичность и прочность проверяется двумя способами, одним из которых является гидравлический метод: испытание путем использования воды с повышенной нагрузкой. Этот метод подходит для внутренних и наружных систем (при температуре не ниже +5С). Второй метод – пневматический.

Оба способа приемочного испытания называются опрессовкой труб.

Порядок составления акта:

1. Указание общеорганизационных сведений: город составления и дата.

2. Представление участников комиссии, которая провела опрессовку и принятие напорного трубопровода. Членами становятся три стороны:

| Компания, которая проводила монтаж трубопровода |

| Представитель технического надзора от заказчика |

| Представитель эксплуатационной компании |

3. Ниже приводится информация о проверенном объекте и дается описание трубопровода (длина, диаметр, материал труб и стыков), даются сведения, указанные в рабочей документации, приводится информация об используемом манометре.

4. Заполняется раздел об испытании и его результатах.

5. В разделе «Решение комиссии» приводится утверждение, что система считается прочной и герметичной и под этим подписываются члены комиссии.

Скачать форму бесплатно можно в конце статьи.

Проведение испытаний

Как уже было сказано выше, испытание трубопроводов выполняется в несколько этапов. Рассмотрим эти этапы:

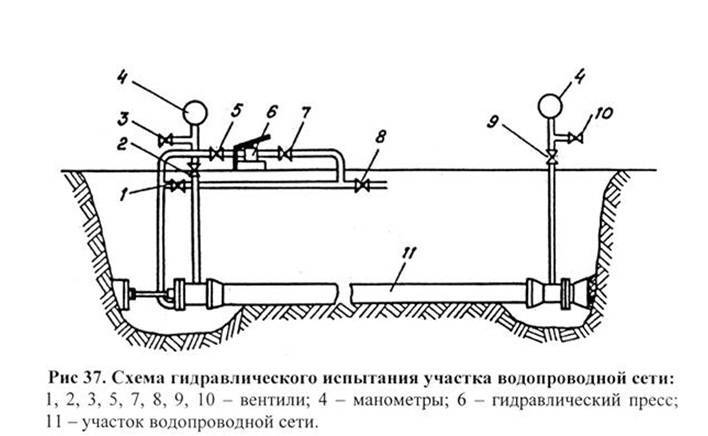

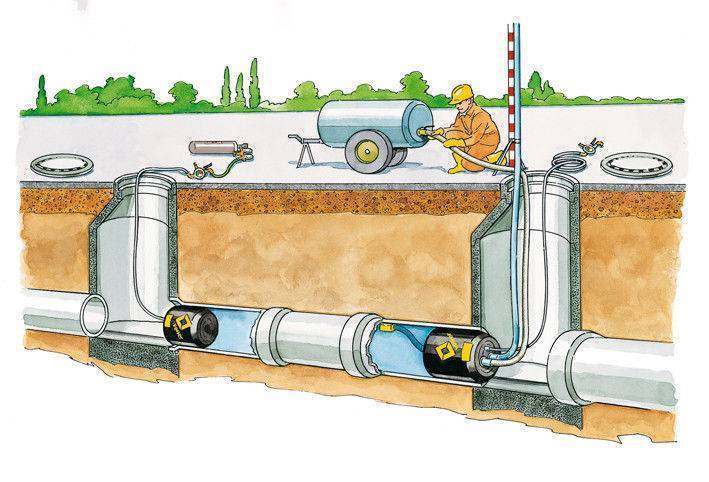

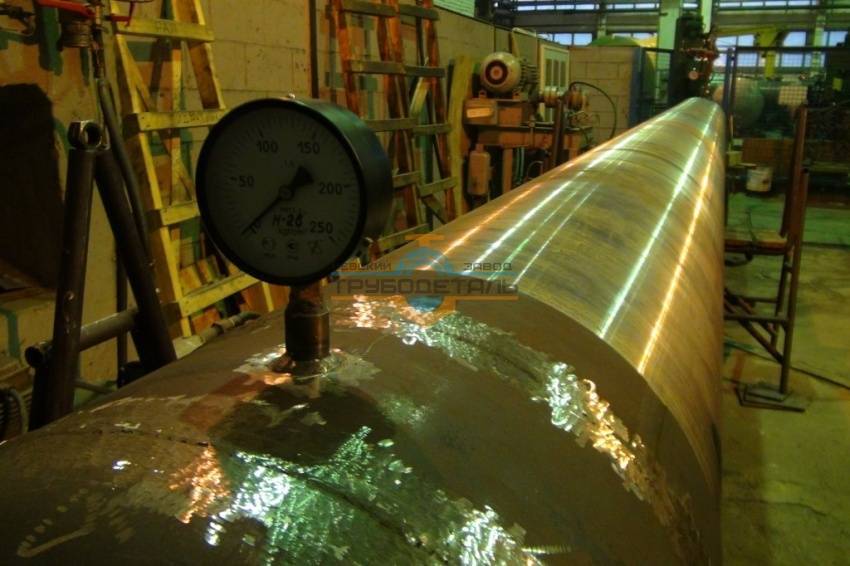

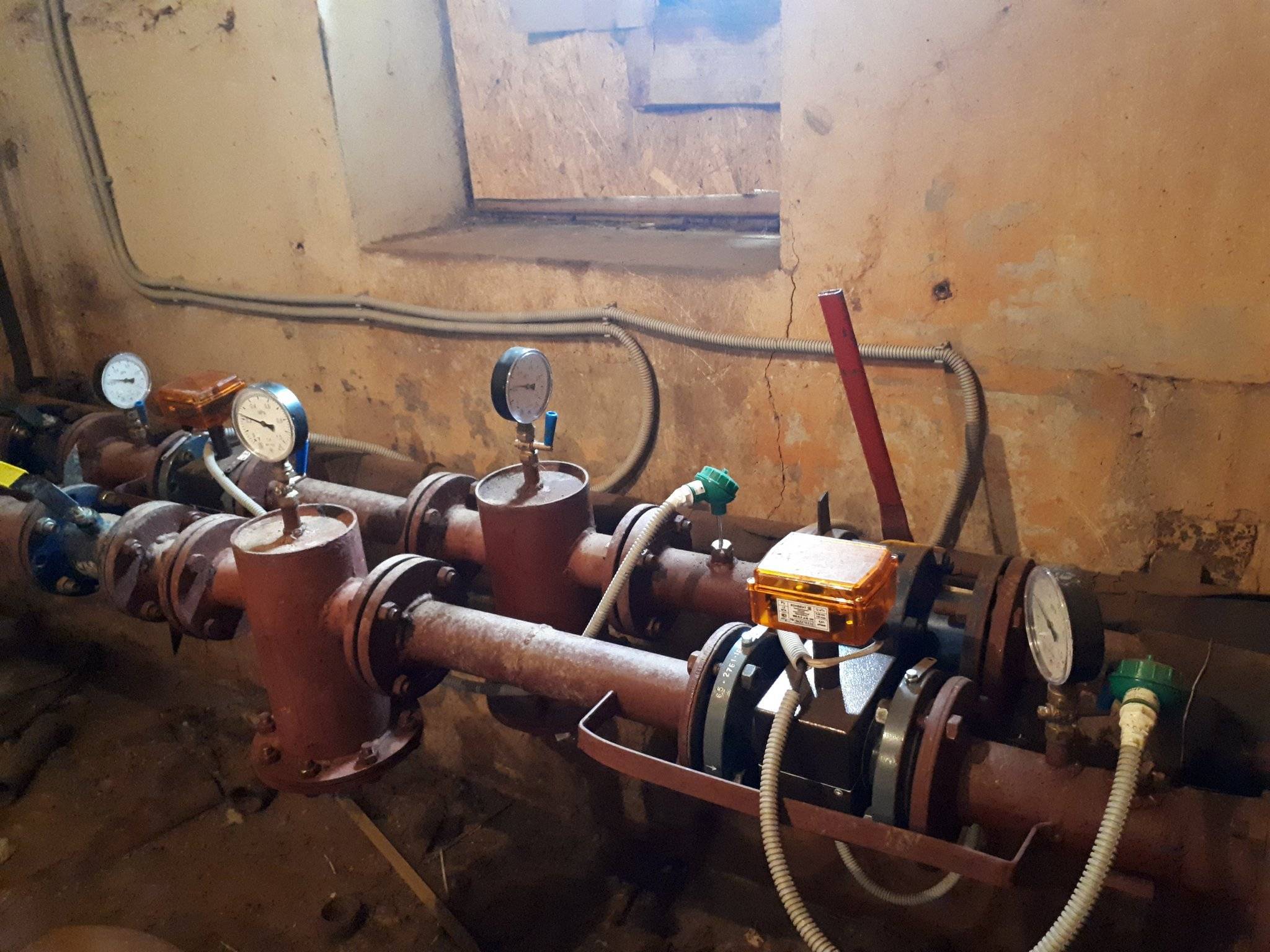

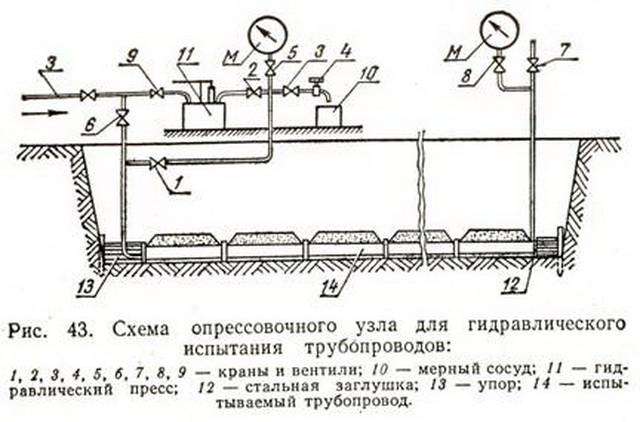

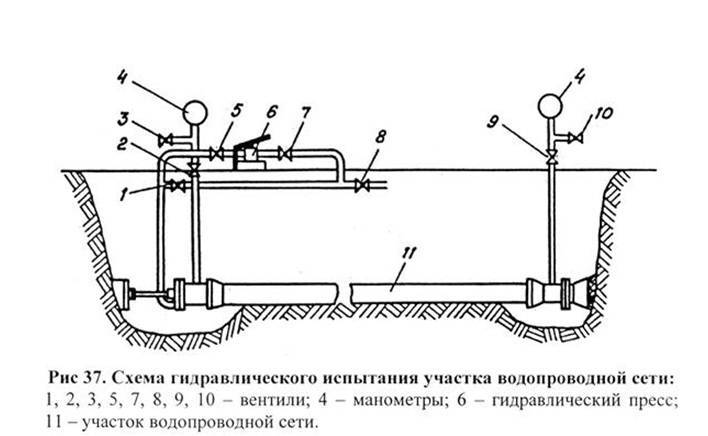

- В первую очередь к проверяемому сегменту трубы необходимо подключить гидронасос или пресс. Для этих целей может подойти и другое гидравлическое оборудование, которое соответствует всем необходимым требованиям для проведения гидравлической проверки.

- Далее, производится монтаж измерительных манометров.

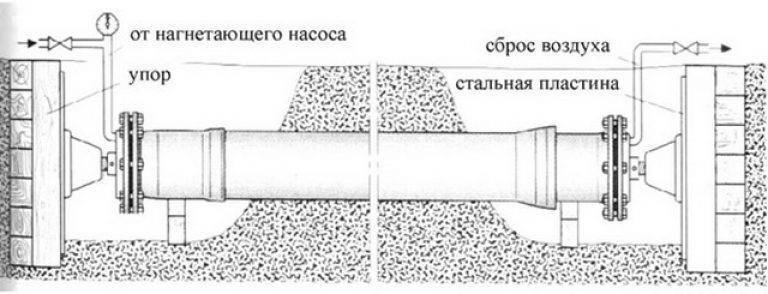

- После установки измерительного оборудования, проверяемую конструкцию наполняют водой. Во время вытеснения воздуха из трубы воздушники оставляют открытыми. Это необходимо для того, чтобы проконтролировать этот процесс. Таким образом, можно узнать, когда в трубе не останется воздуха.

- Во время заполнения проверяемой коммуникации в обязательном порядке производится визуальный осмотр наружной поверхности труб. Визуальный осмотр направлен на выявление деформаций (трещин, вмятин и т. д.).

- На следующем этапе производится повышение давления в трубе до нужных показателей. Давление должно превышать в 1,25–1,5 раза обычное рабочее. Воздействие давления на трубу происходит определённый промежуток времени.

- Далее, нагрузку постепенно снижают. Снижение давления происходит до тех пор, пока оно не вернётся к нормальному показателю.

- После снижения давления до стандартных показателей в обязательном порядке производится ещё один визуальный осмотр конструкции.

- В конце из трубы удаляется вода, демонтируется всё оборудование, которое было необходимо для регистрации давления и других показателей во время проверки.

Гидропроверка считается успешной, если:

- измерительный прибор во время проведения испытаний не зафиксировал спадов давления;

- сварные швы, фланцевые стыки и другие соединения не имеют повреждений после проверки и не дали течи;

В случае если результаты гидравлических испытаний оказались неудовлетворительными, то тогда выявленные проблемы устраняют и производится повторное испытание трубопровода.

Процесс проведения гидравлических испытаний

После соответствующей подготовки и осмотра системы, начинаются испытательные мероприятия, во время которых:

- Подключается гидравлическое оборудование и устанавливаются манометры;

- Система заполняется водой минимум +5оС. При этом воздушники должны находится в открытом состоянии, пока не покажется вода. Появление жидкости говорит об удалении всего воздуха из коммуникации. Для максимального выдавливания воздуха вода должна подаваться в наиболее низком месте системы.

- Во время заполнения магистрали жидкостью проверяются соединения с целью определения течи через негерметичные участки.

- Увеличивается напор и начинается тестирование трубопроводной сети. Время гидравлического испытания – минимум 5 минут.

- Давление плавно уменьшается до рабочих параметров.

- Вода сливается из коммуникации, после чего отсоединяется оборудование.

Считается, что испытания прошли успешно, если показания манометра остались неизменными, а в местах соединений и стыковки не наблюдается течи. В случае неудовлетворительных результатов, выполняется устранение погрешностей, после чего трубопроводная сеть подвергается повторному тестированию.

Показатели давления при тестировании на прочность устанавливаются проектной документацией и в зависимости от материала труб должны равняться:

Что касается проверки наружных коммуникаций, то тестирование напорных магистралей, которые прокладываются в траншеях, проводится дважды. Первичные испытания выполняются до засыпания и фиксирования арматуры, повторные – после установки клапанов-предохранителей и гидрантов (монтируются на водопроводах).

Если испытательные мероприятия предстоит выполнять при минусовых температурах, то нужно позаботиться о том, чтобы вода в системе не замёрзла, в первую очередь это касается спускных каналов. В подобных ситуациях используется раствор хлористого кальция, который добавляется в воду, или предварительный прогрев.

| Характеристики трубопровода | Величина испытательного давления при предварительном испытании, МПа (кгс/кв.см) |

|---|---|

| 1. Стальной 1 класса* со стыковыми соединениями на сварке (в том числе подводный) с внутренним расчетным давлением Рр до 0,75 МПа (7,5кгс/кв.см) | 1,5 (15) |

| 2. То же, от 0,75 до 2,5 МПа (от 7,5 до 25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 2, но не более заводского испытательного давления труб |

| 3. То же, св. 2,5 МПа (25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 4. Стальной, состоящий из отдельных секций, соединяемых на фланцах, с внутренним расчетным давлением Рр до 0,5 МПа (5 кгс/кв.см) | 0,6(6) |

| 5. Стальной 2- и 3-го классов со стыковыми соединениями на сварке и с внутренним расчетным давлением Рр до 0,75 МПа (7,5 кгс/кв.см) | 1,0(10) |

| 6. То же от 0,75 до 2,5 МПа (от 7,5 до 25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 7. То же, св. 2,5 МПа (25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,25, но не более заводского испытательного давления труб |

| 8. Стальной самотечный водовод водозабора или канализационный выпуск | Устанавливается проектом |

| 9. Чугунный со стыковыми соединениями под зачеканку (по ГОСТ 9583-75 для труб всех классов) с внутренним расчетным давлением до 1 МПа (10 кгс/кв.см) | внутреннее расчетное давление плюс 0,5(5), но не менее 1(10) и не более 1,5(15) |

| 10. То же, со стыковыми соединениями на резиновых манжетах для труб всех классов | Внутреннее расчетное давление с коэффициентом 1,5, но не менее 1,5(15) и не более 0,6 заводского испытательного гидравлического давления |

| 11. Железобетонный | Внутреннее расчетное давление с коэффициентом 1,3, но не более заводского испытательного давления на водонепроницаемость |

| 12. Асбестоцементный | Внутреннее расчетное давление с коэффициентом 1,3, но не более 0,6 заводского испытательного давления на водонепроницаемость |

| Пластмассовый | Внутреннее расчетное давление с коэффициентом 1,3 |

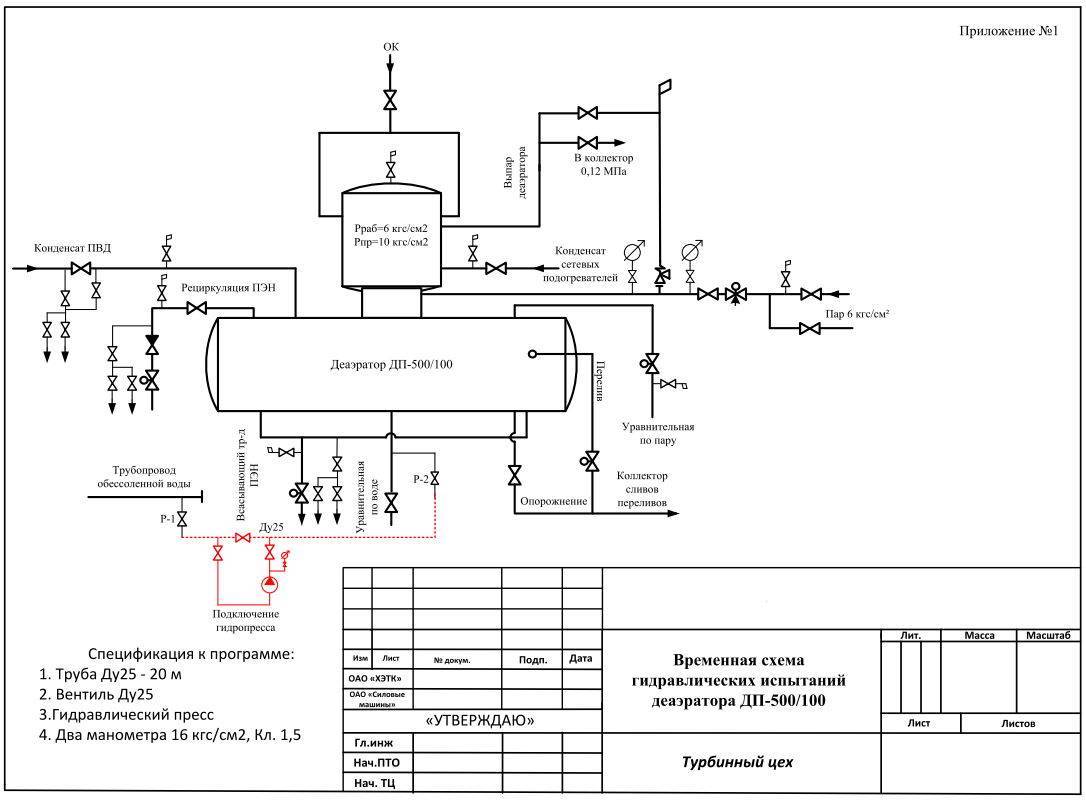

5.ПРОВЕДЕНИЕ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ

№ | Наименование работ | Отметка об исполнении | Исполнитель |

1 | Исходное состояние арматуры по схеме ГИ-закрыто. | Оперативный персонал ТЦ; ОАО | |

2 | Открыть вентили на манометры, установленные для ГИ. | Оперативный персонал ТЦ; ОАО | |

3 | Осмотреть деаэратор с обвязкой трубопроводов на предмет обнаружения видимых дефектов, если замечаний нет, приступить к заполнению. | Оперативный персонал ТЦ; ОАО | |

4 | Открыть вентили воздушников с деаэратора и с подводящих трубопроводов. | Оперативный персонал ТЦ; ОАО | |

5 | Подключить водоуказательную колонку деаэратора. | Оперативный персонал ТЦ; ОАО | |

6 | Открыть вентили Р-1 от трубопровода обессоленной воды и Р-2 на дренаже уравнительного трубопровода по воде для заполнения. | Оперативный персонал ТЦ; ОАО | |

7 | После появления воды из воздушников закрыть их. | Оперативный персонал ТЦ; ОАО | |

8 | С помощью гидропресса поднять давление до рабочего 0,6 МПа (изб.), отключить гидропресс, закрыть вентиль Р-2. Выполнить осмотр состояния деаэратора, трубопроводов и арматуры. | Оперативный персонал ТЦ; ОАО | |

9 | При отсутствии дефектов отключить водоуказательную колонку и продолжить подъем давления до пробного 1,0 МПа (изб.) | Оперативный персонал ТЦ; ОАО | |

10 | Выдержать деаэратор под пробным давлением не менее 30 минут. Контроль плотности схемы наблюдать по манометрам. | Оперативный персонал ТЦ; ОАО | |

11 | При отсутствии снижения давления по манометрам, снизить давление до рабочего Рр=0,6 МПа (изб.), произвести тщательный осмотр деаэратора с трубопроводами и арматурой на предмет обнаружения дефектов. | Оперативный персонал ТЦ; ОАО | |

12 | В случае выявления дефектов при испытании деаэратора, после их устранения подвергается повторному ГИ пробным давлением. | Оперативный персонал ТЦ; ОАО | |

13 | Деаэратор и его элементы считаются выдержавшими гидравлическое испытание, если не обнаружены течи, потения в местах сварных соединений и в основном металле, видимых остаточных деформаций, трещины или признаки разрыва. | Оперативный персонал ТЦ; ОАО «ХЭТК»; ИТЭ | |

14 | После завершения гидравлического испытания снизить давление до атмосферного. Восстановить штатную схему Предохранительных клапанов. | Оперативный персонал ТЦ; ОАО | |

15 | Постепенно поднять давление в деаэрационной установки до величины срабатывания импульсного клапана предохранительного устройства 6,9 кгс/см2 (изб). Выполнить предварительную настройку импулсьных предохранительных клапанов. | Оперативный персонал ТЦ; ОАО | |

16 | Снизить давление до атмосферного и опорожнить деаэратор через нижние точки. | Оперативный персонал ТЦ; ОАО | |

17 | Восстановить штатную схему. | ОАО «Силовые машины» | |

18 | По результатам ГИ составляется акт установленной формы. | Монтажная организация |

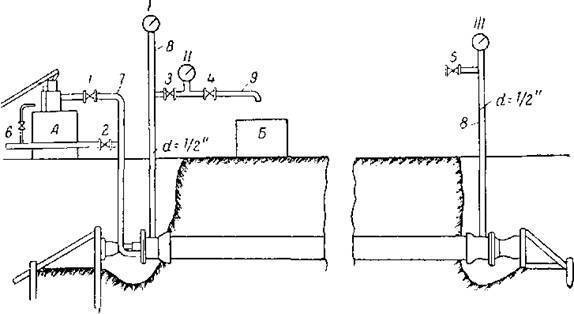

Временная схема гидравлических испытаний деаэратора

Гидравлические испытания трубопроводов систем отопления

Гидравлическое испытание системы отопления является обязательным условием обеспечение комфортных условий в частном доме. Со временем элементы отопления изнашиваются и выходят из строя, испытание системы отопления позволяет предотвратить повреждения в период отопительного сезона.

Перед установкой элементов отопления и трубопроводов выполняется гидравлический расчет системы отопления с учетом материала и внутреннего диаметра труб, диаметра фасонных изделий и фитингов, толщины стенок труб и прочих технических параметров. При неправильных подсчетах эффективность работы системы может существенно снизиться, а период эксплуатации уменьшиться в несколько раз.

Рассмотрим, как осуществляется расчет диаметра трубопровода системы отопления и определяется диаметр труб в зависимости от номинальной нагрузки на отдельно взятый участок.

Расчет сечения трубы отопления

D = √354∙(0.86∙Q:Δt):V

где D – диаметр трубы отопления, см;

Q – нагрузка на расчетном участке системы, кВт;

∆t – разница температуры падающей и обратной трубы, ᵒС;

V – скорость перемещения теплоносителя, м/с.

Данный расчет позволяет определить усредненный диаметр трубы системы отопления. При профессиональных расчетах системы отопления используется существенно больше данных. При этом определяют не только размер отдельной трубы, но также диаметры зауженных участков, расстояние между трубопроводами и прочее.

Для чего нужны гидравлические испытания системы отопления?

Каждая отдельная система отопления имеет собственное рабочее давление, которое и определяет степень обогрева помещения, качество циркуляции теплоносителя, уровень теплопотери. На выбор рабочего давления влияет целый ряд факторов, включая тип здания, этажность, качество магистрали и прочее.

Во время того как теплоноситель перемещается по трубопроводам, происходят разнообразные гидравлические процессы, которые приводят к перепадам давления в системе, именуемым гидравлическими ударами. Именно такие нагрузки обычно и являются причиной ускорения разрушения системы отопления, поэтому гидравлические испытания и проводятся под давлением на 40% выше номинального.

Гидравлическое испытание трубопроводов систем отопления проводятся после выполнения таких работ:

- проверка вентилей, исправности арматуры запорного типа;

- усиление герметичности системы по средствам дополнительных сальников (если это необходимо);

- реставрация слоев изоляции трубопроводов, замена изношенных материалов;

- отсечение дома от общей системы при помощи глухой заглушки.

При проведении опрессовки, а также для дальнейшего заполнения системы теплоносителем используется кран спускного типа, который установлен на обратке.

Особенности гидравлических испытаний водопровода

Испытания водопроводных систем проводятся до выполнения финальных отделочных работ. Перед завершающим этапом тестирования все подземные магистрали закрываются, но сантехнические приборы пока не монтируются. Места выхода закрываются заглушками.

Испытания водопроводных коммуникаций из пластика разрешается проводить по прошествии суток с момента завершения монтажных работ при температуре выше нуля. Для тестирования водосливов, трубы наполняются жидкостью до верхней части стояков. Если при полном заполнении водосливов не наблюдается протечек на протяжении 20 минут, а уровень воды не изменяется, то считается, что водопровод выдержал испытания.

Во время проведения тестирования системы надо придерживаться следующих правил:

- Водопроводную систему следует начинать заполнять с магистральных линий, чтобы вода постепенно зашла в стояки и небольшие локальные каналы;

- В первую очередь надо заполнять нижние этажи, плавно поднимаясь вверх. Это позволит удалить воздух из системы и исключить вероятность образования воздушных пробок;

- При тестировании магистрали горячей воды, температуру нужно измерять в крайних точках коммуникации. Для испытаний используется вода расчётной температуры;

- В процессе проверки водопровода горячей воды также тестируются полотенцесушители.

Испытания водопроводной сети предполагает выполнение следующих действий:

- Наполнение водопровода водой;

- Выдерживание без давления 2 часа;

- Медленное повышение напора, который удерживается в течение 0,5 часа;

- Осмотр системы на предмер протечек;

- Снижение давления до рабочих показателей;

- Проверка состояния трубопровода;

- Выдерживание системы под рабочим давлением 0,5 часа;

- Слив воды из трубопроводной сети.

Отсутствие протечек свидетельствует об успешном завершении испытаний.

Технология проведения испытаний

Испытания систем отопления (водоснабжения, газоснабжения и так далее) производятся в следующей последовательности:

- подготовка к проведению проверки;

- проведение испытаний;

- составление документов, в которых отражаются результаты.

Подготовка

Перед проведением испытаний необходимо:

- изучить документацию трубопровода, чтобы определить подходящее для испытаний давление. В соответствии с требованиями СНиП величина испытательного давления составляет 1,25 максимального давления, определенного техническими характеристиками системы, но не менее:

- 2 для трубопроводов, изготовленных из стали, чугуна, полиэтилена, стекла;

- 1 для трубопроводов, изготовленных из цветных металлов;

- 0,5 для фаолитовых трубопроводных систем;

- провести визуальный осмотр трубопровода с целью выявления явных признаков некачественной сборки или порчи комплектующих;

Визуальное выявление недостатков

- разбить трубопровод на отдельные участки. В большинстве случаев такая работа производится при необходимости проверки больших по длине систем. Частные бытовые трубопроводы на загородных участках (в коттеджных поселках) можно испытывать целиком;

- установить в определенных частях системы оборудование, необходимое для проверки. К такому оборудованию относятся:

- вентили;

- заглушки;

- манометры;

- насос или компрессор для заполнения системы водой.

Установка оборудования для испытания

Испытательные работы строго запрещено проводить с использованием запорной арматуры, установленной на трубопроводе. Для проверки необходимо использование отдельных сертифицированных фитингов.

Определение прочности и герметичности

После завершения подготовительных работ производится испытание на прочность. Для этого:

- трубопровод или отдельный участок системы заполняются водой;

- нагнетается проверочное давление;

- выдерживается определенное время (достаточно 10 минут).

Установка проверочного давления для определения прочности системы

В ходе проверки запрещается снижать проверочное давление более чем на 0,1 МПа. Если снижение давления по каким-либо причинам произошло, то проверка производится вторично.

После истечения времени проверки требуется произвести осмотр и выявить образовавшиеся повреждения (трещины, деформация и так далее). Испытание считается пройденным успешно, если в ходе проверки не произошло падения давления (по манометру) и не выявлено повреждений. Если:

- повреждения обнаружены, то выполняется их устранение и повторная проверка;

- повреждения отсутствуют, то выполняется вторичная (окончательная) проверка прочности трубопроводной системы.

После испытания прочности системы трубопровода производится тест на герметичность сооружения:

- в бачке фиксируется уровень жидкости;

- устанавливается время проведения проверки;

- производится наблюдение за показателями давления в системе. Если протечек не обнаружено, то давление будет постоянным, а уровень жидкости в бачке не измениться.

Разгерметизация трубопровода

Как самостоятельно провести испытания на прочность и герметичность отопительной системы, смотрите на видео.

https://youtube.com/watch?v=ruN3puj3EyU

Составление документов

Результаты всех проверок заносятся в акт испытаний, который составляется инспектором и утверждается приемной комиссией.

В акте отражаются:

- дата проведения проверочных работ;

- состав комиссии;

- методика проведения проверки;

- уровень давления;

- результаты (полученные повреждения или их отсутствие, расчетные показатели объема и так далее);

- заключение о возможности использования системы.

Форма акта с результатами испытаний

Все гидравлические испытания производятся исключительно квалифицированными специалистами и с соблюдением всех норм и правил. После проверки производится промывка и опрессовка системы.

Проведение гидроиспытания трубопроводов – инструкция и правила процедуры

В большинстве стран принята такая практика, что магистрали и оборудование, работающие под напором, должны проходить гидравлическое тестирование в таких случаях:

- после изготовления деталей сети, готовящихся к установке;

- по завершению прокладки трубопровода;

- при контроле сети в процессе испытания.

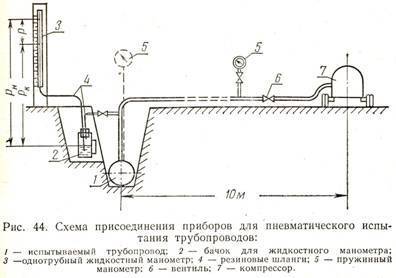

Все технологические трубомагистрали проходят гидроиспытания под давлением в соответствии с нормами СНИП III-Г.9 – 62 и НИТУХП – 62. Кроме этого проводят тестирование пневматическим методом. Причем, последний выполняют в таких ситуациях, когда гидроиспытания провести нельзя по следующим причинам:

- Минусовый показатель температуры воздуха.

- Когда нет воды.

- Несущие опасность напряжения в магистрали от массы жидкости.

Кроме этих методов сети испытывают посредством воздуха или инертного газа.

Испытания конструкций проводят под наблюдением изготовителя или мастеров, и в строжайшем соответствии с предписаниями проекта или инструкций с требованиями Госгортехнадзора.

До проведения работы вся длина магистрали условно делится на отдельные куски. Затем всю сеть тщательно осматривают и проверяют технические документы. На этом этапе также монтируют сливные и воздуховыводящие краны и временные заглушки.

Использование при этом запорной арматуры запрещено. Проверяемая магистраль подводится к гидронасосу, прессу или к другому устройству, при помощи которого получают нужный уровень напора.

Порядок проведения испытания трубопроводов водоснабжения и его цель

Проводя испытания трубопроводов водоснабжения, специалисты проверяют сразу несколько показателей:

- Обнаружение бракованных участков.

- Герметичность.

- Надёжность.

Тестирование отопления проводят перед тем, как заново построенный объект вводится в эксплуатацию. Это касается не только введение новой коммуникации, а так же ее капитального ремонта.

Тестирование отопления проводят перед тем, как заново построенный объект вводится в эксплуатацию. Это касается не только введение новой коммуникации, а так же ее капитального ремонта.

Сами испытания трубопроводов проводятся в два захода.

- Сначала идут предварительные.

- За ними следуют окончательные.

Первый этап предполагает нагнетание воды в трубопровод, под высоким давлением. Главное, чтобы напор был в полтора раза больше, чем обычные рабочие показатели.

При этом важно сохранить доступ к элементам системы, которые находятся как внутри, так и снаружи. Это надо сделать до того, как будут смонтированы сантехнические приборы

Подземные участки трубопровода полностью закрываются перед началом проведения окончательных испытаний. На данном этапе необходимо завершить все работы по монтажу.

Но к установке сантехнических приборов ещё не приступают. Во время данных мероприятий напор повышают на 1,3 раза в сравнении с обычным.

Методика допускает наличие дополнительных правил.

- Гидравлические проверки систем водоснабжения нужно производить только спустя 24 часа после того, как завершился монтаж. Температура окружающей среды обязательно должна быть выше нуля.

- При проведении данного мероприятия, трубы наполняют водой полностью. Пока она не дойдёт до верхней части стояков. Перед этим состояние труб проходит визуальный осмотр для контроля. При выявлении заметных недочётов их исправляют сразу. Считается, что система успешно прошла проверку, если на протяжении 20 минут рабочего состояния не возникает протечек. И если вода сохраняет отмеченный ранее уровень.

Технология проведения опрессовки системы отопления

В процессе заполнения системы жидкость подается под умеренным давлением, что дает возможность ей постепенно заполнить все элементы системы. Воздух при этом необходимо время от времени выпускать из системы.

Опрессовка системы отопления

В квартирах многоэтажных домов протечки выявляют путем проведения испытаний с давлением на 20 – 30% выше рабочего. Для этого используется специальный пресс для опрессовки системы отопления, а величина давления контролируется манометром. После достижения необходимого давления систему оставляют на 30 минут. Если в последующем давление снизилось, значит, в системе имеются негерметичные соединения или протечки.

Наиболее часто причиной потери герметичности являются повреждения прокладок, запорной арматуры, места соединения или изгибов труб, износ резьбовых соединений или радиаторов отопления. После устранения проблем и повторной проверки составляется акт испытания системы отопления. Опрессованной же считается готовая к запуску отопительная система без повреждений и утечек теплоносителя.

Опрессовка теплого пола, особенности проведения

Помимо системы отопления в регулярной проверке нуждается также и теплый пол. Опрессовка теплого пола выполняется до того момента, пока давление в системе не перестанет падать. Необходимое давление в системе достигается путем применения насоса для опрессовки. В квартирах многоэтажных домов, медицинских и образовательных учреждениях опрессовку выполняют специальные надзорные органы. После проведения испытаний составляется акт гидравлических испытаний, в котором указываются контрольные параметры и дата проведения проверки.

В процессе установки системы теплого пола разные звенья могут засоряться мелким мусором, а соединения могут быть лишены герметичности. Все это может помешать нормальному функционированию теплого пола, вызывать протечки или потерю эффективности. Опрессовка теплого пола проводится сразу после монтажа до заливки стяжки или укладки чистового пола.

Во время опрессовки система теплого пола заполняется водой из центрального трубопровода через вентиль для залива и слива теплоносителя. Пробное давление при гидравлическом испытании должно составлять 2,5 – 2,8 атм. После заполнения системы ее необходимо оставить на 20 – 30 минут, выявить протечки и устранить их.

Когда заливка воды в систему теплого пола затруднительна, опрессовка может быть выполнена путем нагнетания воздушных масс. Для этого можно использовать компрессор или автомобильный насос с манометром, который необходимо подключить к любому вентилю системы. Также для опрессовки теплого пола можно использовать специальные опрессовщики, стоимость которых обычно достаточно высокая. Давление при опрессовке воздухом должно быть в 2 – 3 выше рабочего. Например, при рабочем давлении 1,5 – 2 атм. Необходимо добиться давления около 5 атм.

После заполнения системы водой или воздухом необходимо проверить все соединения на наличие протеканий. Заполненную систему теплого пола можно оставить на 24 часа под давлением для проверки прочности соединений и выявления утечек. При этом следует помнить, что при перепадах температуры в помещении давление в системе также незначительно снижается. После окончания опрессовки теплого пола можно укладывать чистовой пол или заливать стяжку.