Преимущества агрегатов серии ДКВР

Образец этой серии котел ДКВР 4 13, обладает ярко выраженными преимуществами, свойственные всем изделиям этого модельного ряда:

- КПД 91% — достигается у котлов ДКВР 6 5 13 благодаря качественной аэродинамической и гидравлической схеме функционирования;

- дешёвое обслуживание и эксплуатация;

- простота и удобство монтажа котлов ДКВР 6 5 13 – сборная конструкция изделия, позволяет его устанавливать, не производя демонтаж стен;

- универсальность — возможность переоборудования, позволяющего использовать разные виды топлива;

- доступно регулирование степени производительности котлов ДКВР 6 5 13 – 40 – 150% (максимально эффективное и экономичное использование);

- наличие водогрейного режима;

- разнообразие комплектаций, позволяющее совмещать котел ДКВР 4 13 с автоматизированными горелками.

Как проводится?

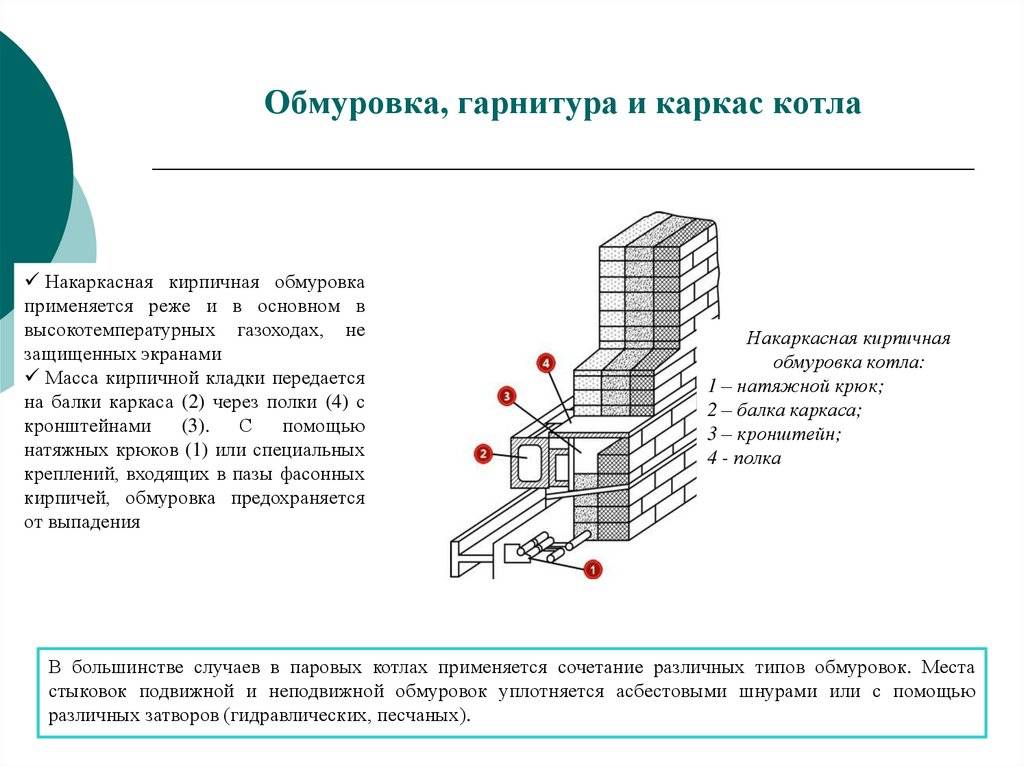

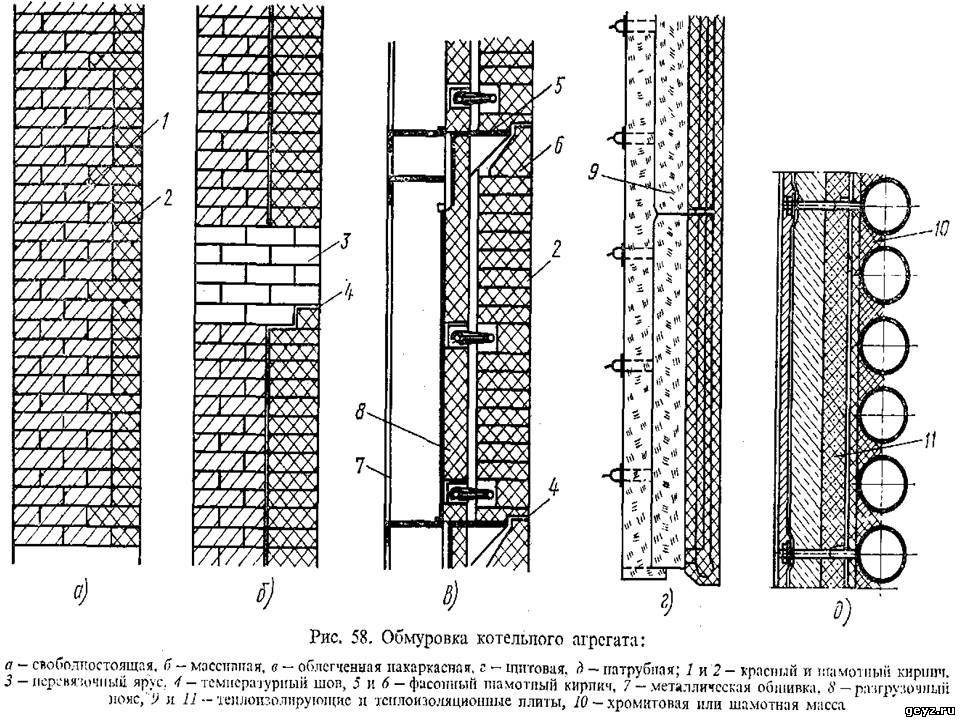

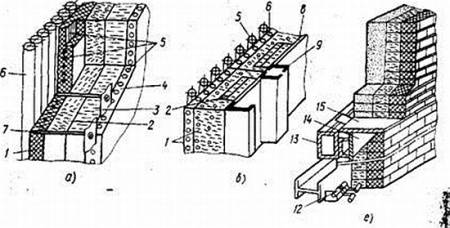

Выполнять проектировочные и строительные работы по обмуровке могут лишь квалифицированные специалисты. Защитная оболочка изготавливается из кирпичей, огнеупорных и изоляционных материалов, металлической обшивки. Существует три вида обмуровки:

- Тяжелая (стеновая). Используется для маломощных котлов с высотой стен не более 12 метров. Применяются красный и шамотный кирпичи, укладываемые в два ряда.

- Облегченная. Выполняется для котлов средней мощности с применением обычных и огнеупорных кирпичей. Конструкция крепится на каркасе и может быть любой высоты.

- Легкая. Используется для котлов с низкой степенью экранирования топки. Строительно-монтажные работы просты, предусматривается применение бетона.

Все материалы, включая раствор, не должны иметь дефектов. Изолирующий слой обмуровки должен быть плотным, без трещин. Все строительно-монтажные работы необходимо выполнять строго в соответствии с технологиями.

Помимо оказания услуг, связанных с тепловым оборудованием, мы принимаем заказы на строительство и проектирование газопроводов.

Особенности обмуровки котлов серии ДКВР

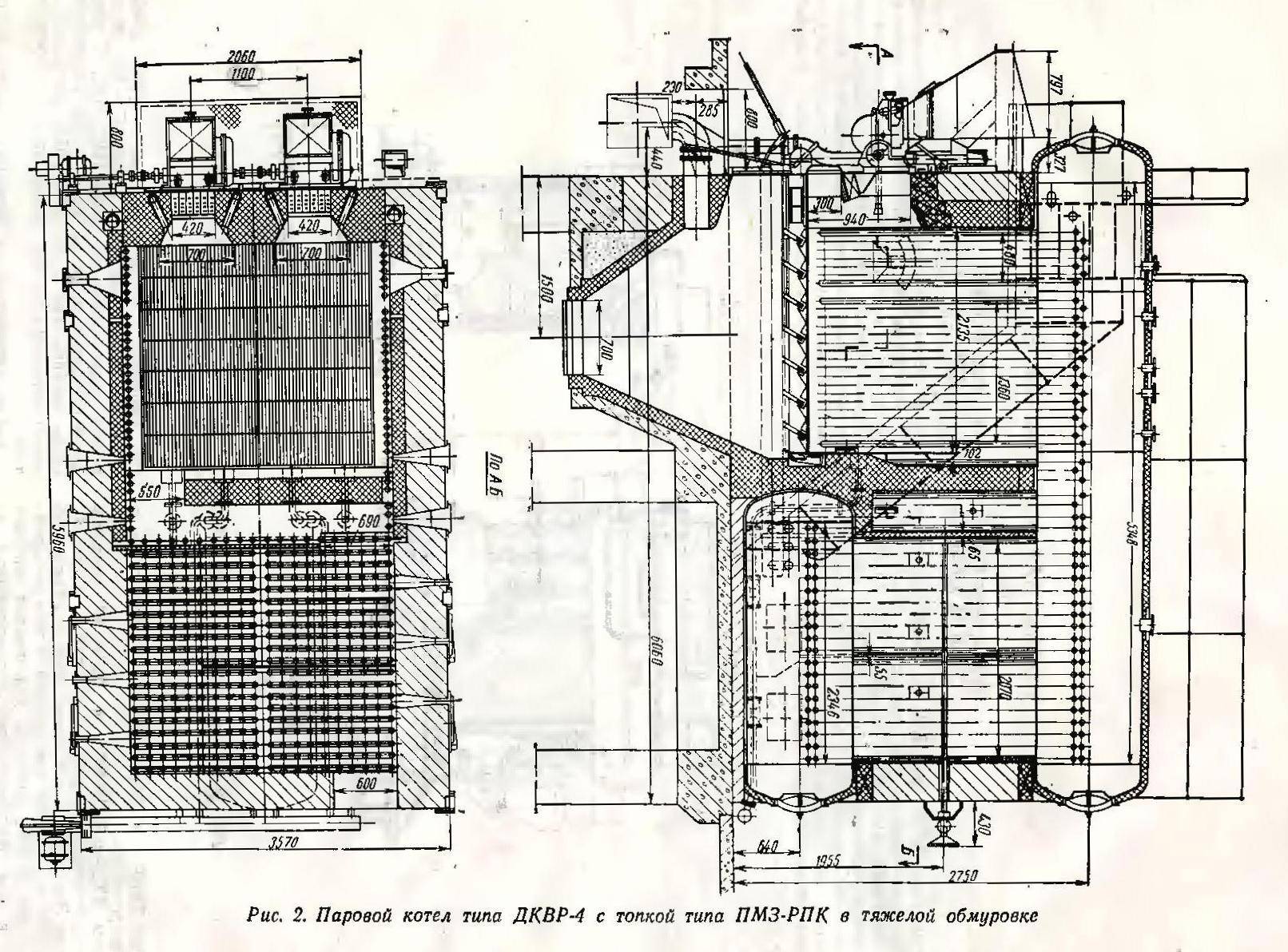

Эксплуатируя котлы ДКВР 20 13, выполняют тяжёлую обмуровку, возводя стены толщиной 5.1 метр (в 2 кирпича). Исключением считается задняя стена, толщина которой составляет 3.8м (1.5 кирпича).

Рекомендуется покрывать заднюю стену обмуровки снаружи покрывать штукатуркой (2см), благодаря чему удастся избежать присосов. Формируемая тяжёлая обмуровка создаётся из красного кирпича. Шамотный материал используется исключительно с целью обкладки стен, обращённых в топку. Если участок экранируемый, то толщина слоя достигает 12.5см, а противном случае она увеличивается до 2.5см и формируется перегородка, разделяющая трубы котла ДКВР 20 13.

Предусмотрена поставка агрегатов с облегчённой обмуровкой, изготавливаемой с применением следующих материалов:

- легковесный шамот — 1,0 т/м3;

- перлит;

- обмазка — защита от открытого пламени;

- савелит;

- слой, сочетающий штукатурку из савелита и обмазки газоуплотнительного типа.

Лёгкая обмуровка не применяется с паровыми котлами ДКВР 20 13 и прочими агрегатами, рассматриваемой серии. Обмуровка во многом создаёт среду, в которой дозволяется эксплуатировать агрегат. Выбор разновидности обмуровки определяется конструкцией изделия и его технических характеристик.

Например, котел ДКВР 10 13 характеристики имеет следующие:

- минимальное значение абсолютного давления – 0.7Мпа (7кгс/см2);

- уровень рабочего давления – 1.4Мпа;

- температура насыщения пара — 20°С.

Обмуровка в подобном случае, обеспечит полноценный режим работы в любых условиях, независимо от состояния атмосферной среды.

Требования и материалы

Обмуровка должна быть герметичной и плотной, быть способной противостоять продолжительному высокотемпературному режиму, химическому воздействию золы, шлаков, дыма и прочих продуктов сгорания, быть прочной и устойчивой, легкой, доступной для ремонта, способствовать блочному монтажу и демонтажу котлоагрегата. Материалы для обмуровки котла подбираются в зависимости от характеристик оборудования и вида конструкции.

Чаще всего производят облегченную или легкую обмуровку, где в качестве огнеупорного слоя (футеровки) используется шамотный кирпич. Шов между рядами кирпича должен быть как можно тоньше – не более 3 мм, желательно 1-2 мм. Поэтому весь кирпич необходимо проверять шаблоном, кирпичи с отбитыми кромками, любыми повреждениями и неровностями на поверхности должен браковаться, добиться обязательного тонкого шва с его использованием не получится.

При проведении работ в зимнее время, можно использовать только подогретые материалы: кирпич и плиты от +5°C, раствор от +35-40°C. После окончания обмуровочных работ нужно обязательно высушить конструкцию. Естественная сушка занимает 10-12 дней.

Пропорции смеси для обмуровки котла

Раствор необходимо готовить особо тщательно. При использовании шамотного кирпича он делается из огнеупорной глины и шамотного порошка. Пропорции смеси обмуровки для котла находятся в пределах 20-40% огнеупорной глины, 60-80% шамотного порошка. Чем жирнее глина, тем больше нужно порошка. Песок в состав добавлять запрещается. Для обеспечения тонких швов, смесь должна быть довольно жидкой, по консистенции приблизительно как сметана.

Для кладки облицовочного слоя (например, из красного кирпича) используют раствор цемента, извести и песка в пропорции 1:2:5 соответственно. Для фундамента лучше соблюдать пропорцию 1:2:3 или 1:2:4.

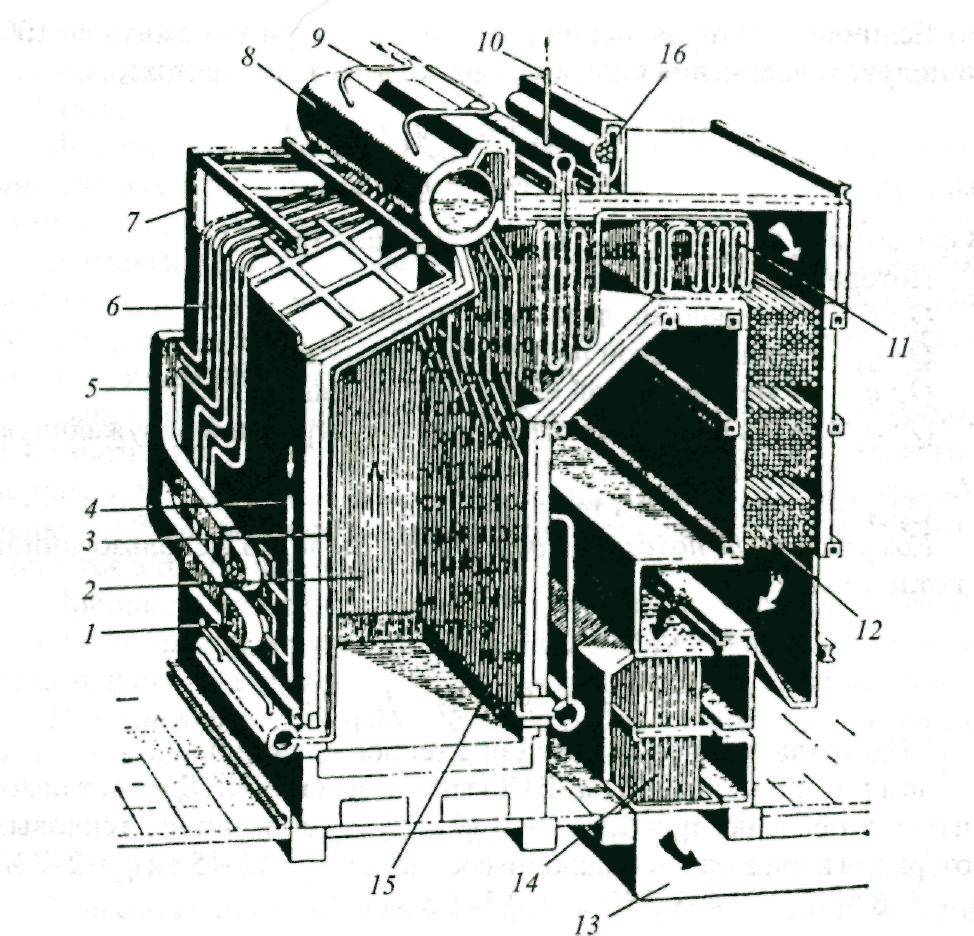

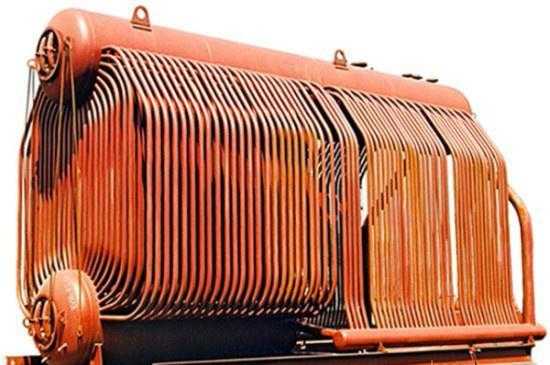

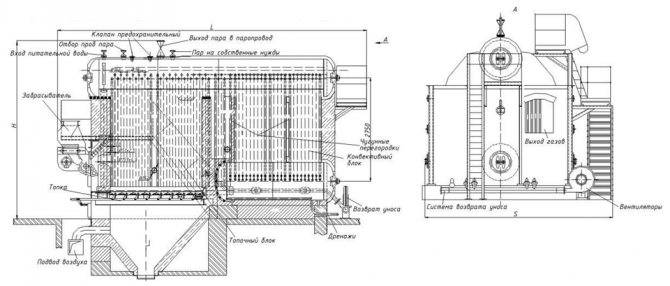

Котлы “ДКВР”

Системы данной серии предназначены для обеспечения заготовки нагретой воды и теплоснабжения. Они позволяют получить насыщенный пар и часто применяются в вентиляционных системах. Конструкция имеет отличительные особенности в виде вертикально размещенных труб и двух барабанов. Котлы этой марки обладают множеством положительных сторон:

- широкий диапазон мощности;

- использование любого вида энергоносителя, включая мазут и газ;

- автоматизированная работа системы;

- сборка конструкции может производиться в помещении котельной, при этом не требуется демонтаж стен;

- обмуровка котлов “ДКВР” производится из любых материалов, подходящих для предполагаемого режима работы;

- надежность аэродинамической и гидравлической системы обеспечивает высокий уровень КПД.

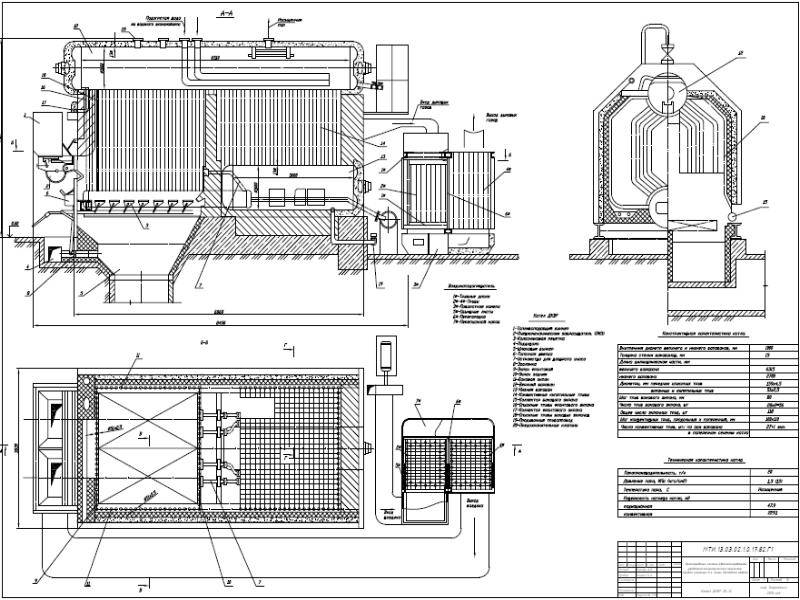

Основные показатели агрегата

Стоит начать с технических характеристик ДКВР-20-13. Как уже отмечалось ранее, этот тип агрегата относится к паровым котлам. Его паропроизводительность равна 20 т/ч. Что касается вида топлива, использующегося для работы, то это газ или жидкое топливо. Избыточное или же рабочее давление теплоносителя на выходе котла равняется 1,3 МПа. Температура пара на выходе считается одним из основных показателей. Она может быть равна 194 градусам по Цельсию в случае насыщенного пара или 250 градусам в случае перегретого

Важной составляющей считается температура питательной воды — 100 градусов. Коэффициент полезного действия, согласно расчетам, составляет 92%

Расход используемого топлива определяется в кг/ч и составляет 1470. Котел относится к крупногабаритным установкам, а его масса составляет 44634 кг.

Вам будет интересно:Егорьевский мясокомбинат: адрес, руководство, производственные мощности и качество выпускаемой продукции

Вам будет интересно:Что такое сиккатив — описание, способ изготовления и особенности

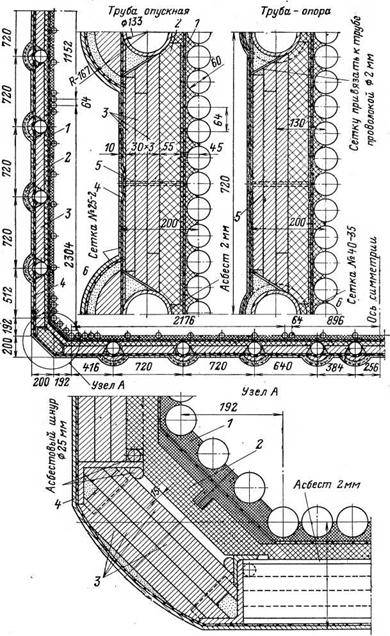

Выполнение работ по заделке стыков обмуровки блоков.

- перед выполнением работ по заделке стыков обмуровки между блоками экранов должна быть проверена правильность установки последних.

- Края сеток, находящихся в слое шамотобетона соседних блоков экранов (ширина не более 300 мм.) должны быть сшиты между собой отожженной проволокой диаметром 1,6-2,0 мм.

- Перед бетонированием стыка обмуровки ранее уложенный бетон должен быть расчищен и увлажнен.

- При бетонировании стыков для удобства нанесения шамотобетона допускается введение в его состав огнеупорной глины в количестве до 5%

- После установки минераловатных матов сшивка сетки должна выполняться с учетом требований п7.2

- Выполнение стыков натрубной обмуровки блоков фронтовых и боковых экранов в районе пола и потолка должна проводиться особенно тщательно.

- Бетон, укладываемый в стыки обмуровки, должен тщательно уплотняться.

Виды защиты для котлов открытого типа

Назначение защитного покрытия — предотвращение ожогов у обслуживающего персонала и снижение тепловых потерь системы теплоснабжения. Правильно сделанная обмуровка котла ДКВР-10-13 обеспечит снижение коэффициента теплопередачи от труб с паром и снизит текущие затраты на энергоноситель

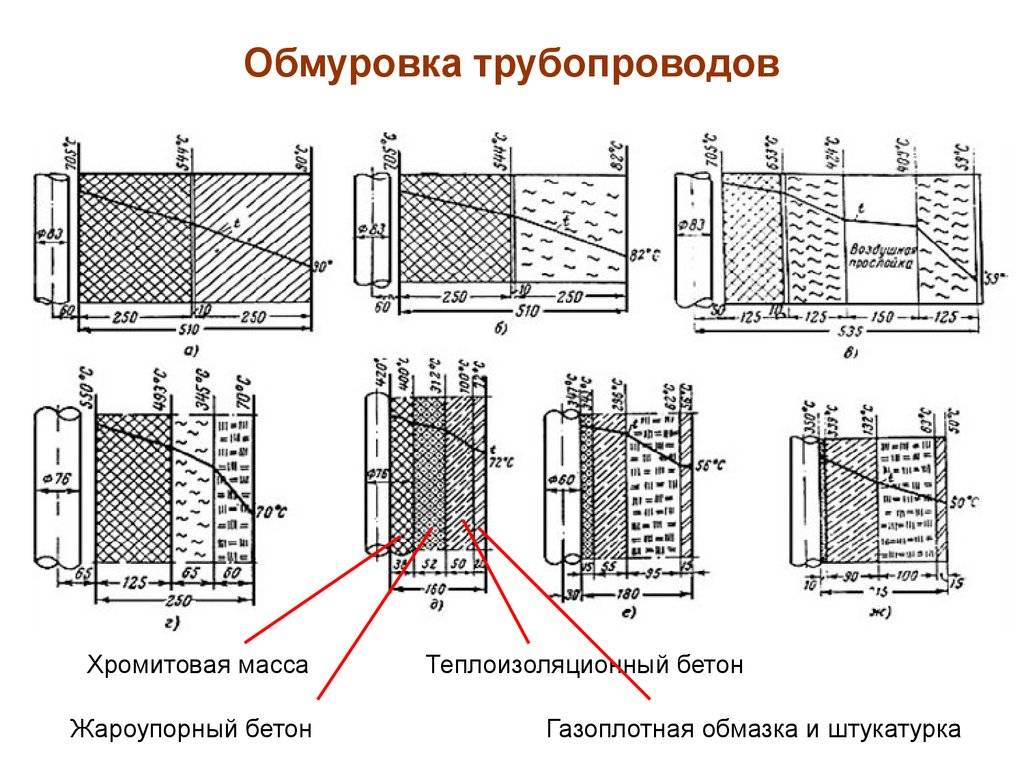

Важно подобрать технологию формирования защитного пояса и материалы для ее реализации. Ведь обмуровка котла это создание эффективного защитного слоя вокруг всей конструкции. Классификация по видам конструкции:

Классификация по видам конструкции:

- Тяжелая. Применяется для систем с относительно небольшой мощностью и максимальной температурой до +700°С. Внутренний слой формируется из огнеупорного кирпича в половину его толщины, наружный – из стандартного красного.

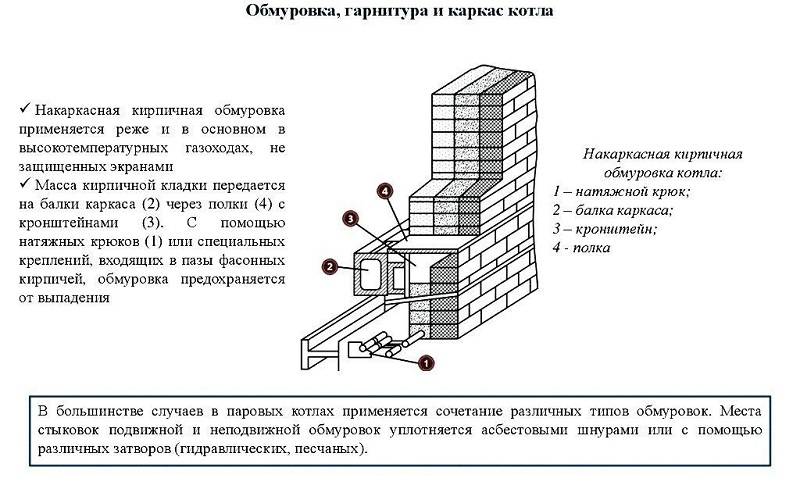

- Накаркасная. Состоит из трех прослоек: шамотобетона (60 мм), армированного диатомобетона (50 мм), плит из минеральной ваты.

- Натрубная. Сначала наносится хромитовая масса толщиной 40 мм, затем слой легкого теплоизоляционного бетона (50 мм). Окончательную обработку выполняют теплоизоляционными плитами.

Конкретная схема обмуровки котла ДКВР-10-13 зависит от выбранной технологии и применяемых материалов. Последнее определит эксплуатационные качества оборудования и степень эффективности его работы.

Материалы для обмуровки

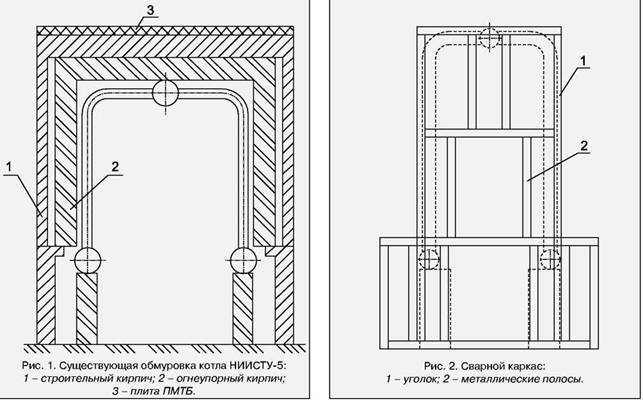

Формирование защитного слоя — это сложный технологический процесс. Компании, предоставляющие эту услугу, делают составы самостоятельно, в зависимости от типа котла и технических условий. Так, обмуровка котлов НИИСТРУ-5 может кардинально отличаться от работ по защите отопительного оборудования другого типа. Перечень материалов для выполнения этого задания однотипен, разница – в составе и наносимых слоях.

Для примера можно рассмотреть, как делается обмуровка котла ДЕ 16 13, расход материалов и этапы работы.

- Приготовление набивных масс. Основа – хромитовые, карбундовые или корундовые компоненты. В качестве связующего вещества применяют жидкое стекло или шликер огнеупорной глины. Объем зависит от толщины слоя (до 50 мм) и площади набивки.

- Уплотнительные обмазки. Предварительно на поверхность набивных масс устанавливают монтажную сетку из огнеупорного металла. Используется шамотный порошок, распушенный асбест лили каустический магнезит. Нанесение возможно только до отвердевания массы. В совокупности объем обмуровки котла ДКВР 10 13 может достигать больших значений. В среднем масса 1 м? площади равна 1,2 т.

- Установка теплоизоляционных плит. Для этого применяют базальтовое волокно, так как оно может выдерживать температуру до +1200°С.

Помимо этого, обработке может подвергаться не вся конструкция. В некоторых случаях целесообразно защитить отдельные элементы. Чаще всего выполняется обмуровка дверцы котла S645 745 массой Plistix, чтобы предотвратить несчастные случаи и уменьшить тепловые потери. При этом нужно учитывать распределение температуры на поверхности оборудования. При остывании не должно возникать зон с резким перепадом нагрева.

Ремонт обмуровки котла также имеет свои особенности. При демонтаже обвязки стараются сохранить элементы для повторного использования. Если в процессе эксплуатации сформировались неровности в трубах или промежуточных экранах – их нужно выровнять слоем теплоизолятора. Для повышения эксплуатационных свойств применяются алюминиевые краски для окраски обмуровки котла. Они наносятся поверх последнего слоя.

Типы и особенности обмуровки котлов

В зависимости от плотности конструкции различают три варианта обмуровки:

- тяжёлую (или кирпичную), которая подойдёт для котлов с невысокой производительностью и высотой стен помещения на уровне 10–12 м;

- облегчённую, предполагающую использование огнеупорного материала. Для закрепления этой обмуровки применяется специальная сетка;

- лёгкую, предназначенную для защиты котлов и парогенераторов высокой мощности.

Зная, что такое обмуровка и какой вариант будет применяться для конкретного котла, следует соблюдать определённые требования. В первую очередь это касается качества изолирующего слоя, который должен выполняться без трещин и быть достаточно плотным. Для выполнения этого условия следует тщательно выбирать материалы, избегая использования битых кирпичей. А швы получившейся кладки должны быть идеально ровными и герметичными.

Зная, что такое обмуровка и какой вариант будет применяться для конкретного котла, следует соблюдать определённые требования. В первую очередь это касается качества изолирующего слоя, который должен выполняться без трещин и быть достаточно плотным. Для выполнения этого условия следует тщательно выбирать материалы, избегая использования битых кирпичей. А швы получившейся кладки должны быть идеально ровными и герметичными.

Особое внимание следует уделять не только кирпичной кладке, но и применяемому для её скрепления раствору. Его требуется не только правильно приготовить, но и тщательно размешать

Для шамотных кирпичей раствор готовится из огнеупорной глины и порошка шамота, количество которого зависит от жирности основного материала. Чем он жирнее, тем больше потребуется использовать шамотной составляющей. Иногда в такую глину добавляется поваренная соль и обычный песок.

Для кладки обычного качества применяют раствор со средней густотой. А для вариантов с ещё меньшим уровнем сложности, который выбирается для котлов с небольшой мощностью, можно создавать кладку с помощью раствора с консистенцией, похожей на сметану. Для приготовления смеси, использующейся для обмуровки, нежелательно использовать грязную жидкость. В воде с загрязнениями могут оказаться примеси, ухудшающие качество результата обмуровочных работ.

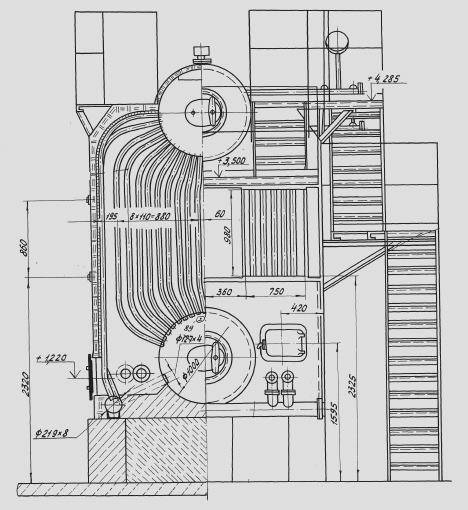

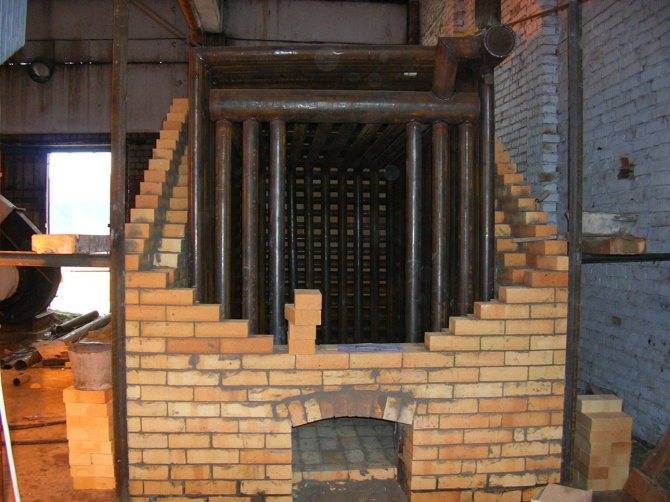

Обмуровка паровых котлов дквр

Каждый котёл перед розжигом проходит процедуру обмуровки. Она бывает тяжёлая и лёгкая. Для котлов ДКВР-20 есть исключение: используется только лёгкая обмуровка. А утилизирующая линейка обмуровывается только тяжёлым способом.

Для этого приподнимают уровень пола для последующего монтажа оборудования и кладутся шамотный кирпич и другие обмуровочные составляющие.Паровые котлы этого типа подвергаются техническому перевооружению в случае, если их эффективность снизилась, появилась необходимость автоматизировать управление и контроль, требуется заменить газовое оборудование согласно новым требованиям. Модернизированные котлы способны регулировать мощность в зависимости от заданных параметров, осуществлять автоматическую растопку и прекращение работы.

Обмуровка котлов

Неотъемлемой частью конструкции считается обмуровка стандартного котла ДКВР 10 13, выполняющая важную функцию.

Рис. 5 Обмуровка котла

Рис. 5 Обмуровка котла

Тепловая изоляция наружных элементов котла.

- Тепловая изоляция золовых бункеров, газовых коробов, воздухоподогревателей и т.п. выполняется из теплоизоляционных матов общей толщиной 80-100 мм. отштукатуренных асбестоцементной штукатуркой. Допускается набивка теплоизоляционного материала под сетку.

- Для крепления теплоизоляции на изолируемую поверхность приваривают штыри длиной 120-150 мм. Ø6мм. по ГОСТ 2590-88 с шагом 450 мм. После установки теплоизоляции и натяжения сетки штыри загибаются.

- Опускные, рециркулярные, перепускные, пароотводящие трубопроводы и дробеуловители изолируются набивкой теплоизоляционной ваты под сетку. Допускается изоляция теплоизоляционными матами.

- По теплоизоляционному слою после выравнивания поверхности наносится асбестоцементная или другая штукатурка толщиной 10-12 мм.

- Готовая оштукатуренная изоляция должна быть ровной и гладкой и прочно прилегать к изолируемой поверхности.

- Оклейка и окраска изоляции производится после полного ее высыхания.

Разновидности

Главным предназначением защитного слоя является уменьшение уровня теплопотерь и риска ожогов у работников, также снижаются расходы на энергоноситель. Особое значение уделяется материалам, используемым при создании обмуровки, и технологии формирования. Существует несколько основных схем, каждая из которых подбирается индивидуально и обладает высоким уровнем эффективности:

- Натрубная обмуровка котла состоит из легкого бетона, отличающегося теплоизоляционными характеристиками. При помощи хромитовой массы и специальных плит изготавливается внешний слой.

- Накаркасная схема имеет в своем составе три слоя: минеральную вату, диатомобетон и шамотобетон.

- Тяжелая имеет ограниченную область применения и подходит только для котельных с максимальным уровнем температур в пределах 800 градусов. В качестве внешнего слоя выступает красный кирпич, внутренний представляет собой кладку огнеупорного кирпича.

Для чего нужна водогрейных и паровых котлов

Основное назначение обмуровки котла заключается в защите предметов окружающей среды и работников от воздействия высоких температур, генерируемых при работе любого высокопроизводительного котла. Также она предназначена для:

- снижения тепловых потерь через корпус теплоагрегата, что влечет за собой увеличение КПД. Хотя часть тепла уходит через корпус в прежнем объеме, она не рассеивается по всему помещению котельной, а остается в пределах обмуровочной конструкции;

- предотвращения попадания в рабочую среду продуктов сгорания и прочих дымов, которые могут быть вытеснены высоким давлением в системе;

- предотвращения попадания наружных воздушных масс в систему, способных дестабилизировать рабочее давление.

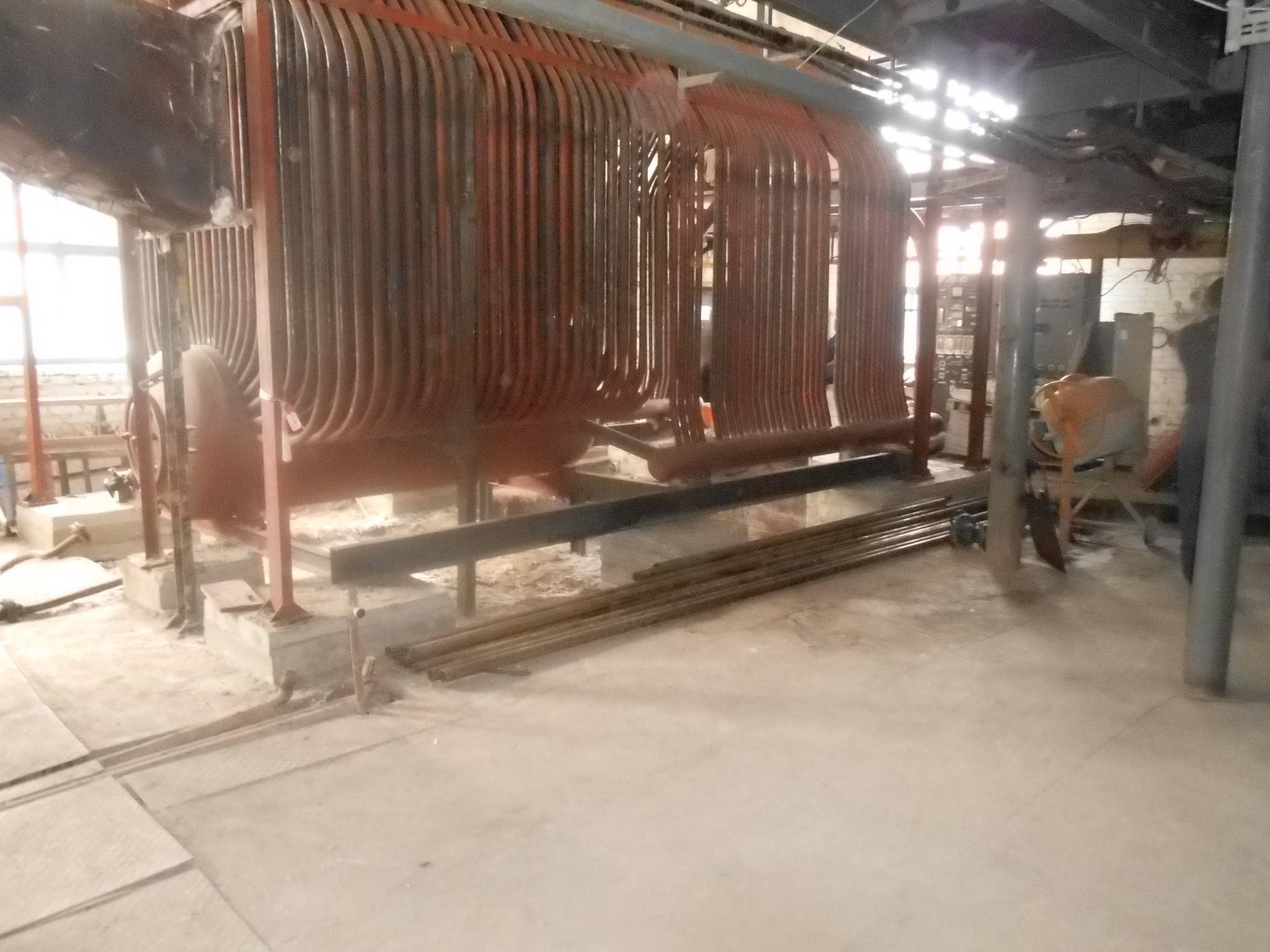

Так выглядит незаконченная обмуровка.

Что нужно знать

Базальтовое волокно, обладающее высокой стойкостью к воздействию температур, используется для формирования теплоизоляционных плит.

В некоторых случаях становится более рациональной частичная обмуровка котла. Снижение потерь тепловой энергии и обеспечение безопасности обслуживающего персонала возможно за счет обработки дверей конструкции

При этом необходимо обратить внимание на распределение температуры при остывании

Ремонт обмуровки котлов начинается с демонтажа обвязки, при этом желательно сохранить основу конструкции для дальнейшего использования. При наличии неровных участков на экранах и трубах можно нанести слой теплоизолятора. Срок эксплуатации конструкции можно увеличить за счет алюминиевых красящих составов, используемых в качестве финишного покрытия.

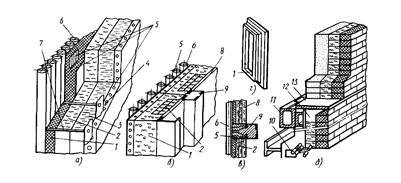

Облегченная обмуровка

| Облегченная обмуровка и ее крепление.| Кирпичный свод. |

Облегченная обмуровка применяется в котлоагрегатах средней и большой па-ропроизводительности. Выполняется она в виде двух или трех слоев общей толщиной не более 300 — 500 мм. Внутренний ее слой — футеровка, средний слой — изоляционный, внешний — обмуровочный. Для предохранения обмуровки от механических повреждений и создания необходимого уплотнения ее снаружи дополнительно обшивают металлическими листами толщиной 3 — 4 мм. Такая обмуровка через 1 5 — 2 м по высоте крепится к каркасу.

| Конструкции обму. |

Облегченная обмуровка не имеет перевязок между огнеупорным и изоляционным слоями, поэтому отдельные части обмуровки могут свободно перемещаться друг относительно друга.

Облегченная обмуровка котлов средней производительности конструктивно выполняется по двум основным схемам — в виде монолитной накар-касной обмуровки и обмуровки с передачей веса на каркас котла специальными разгрузочными кронштейнами. Натрубная обмуровка, в которой поверхности нагрева используются как опорные элементы, в котлах среднего давления не получила большого распространения.

Облегченная обмуровка когла крепится к трубам, каркас выполнен в виде постамента. Котел, начиная с отметки 5 4 м, расширяется кверху.

Облегченная обмуровка обычно состоит из двух или трех слоев. Внутрь газохода обращен слой шамотного или красного кирпича. Шамотный кирпич должен быть установлен там, где температура внутренней поверхности обмуровки превышает 600 — 700 С, а также на участках, где возможно шлакование. За экранными трубами при густом экранировании и тугоплавкой золе, а также по стенам водяного экономайзера допустима установка красного кирпича высокого качества, выкладываемого на растворе из огнеупорной глины и молотого шамота.

Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорных и теплоизоляционных изделий. Эта конструкция обмуровки имеет обшивку из стального листа.

| Схема тяжелой обмуровки и температура на границах слоев. |

Облегченная обмуровка используется при снижении температуры огневой поверхности внутреннего слоя до 450 — 800 С за счет экранирования стен топочной камеры.

Облегченная обмуровка не обладает такой устойчивостью и прочностью, как тяжелая, выполняемая в виде стен. Поэтому участки облегченной обмуровки крепят к балкам и щитам каркаса. Для повышения плотности ( непроницаемости) обмуровки и ее прочности наружный слой изоляции закрывают стальными листами ( обшивкой) толщиной 2 — 3 мм. Эти листы приваривают к каркасу.

Облегченная обмуровка не обладает такой устойчивостью и прочностью, как тяжелая, выполняемая в виде стен, поэтому ее участки крепят к балкам и щитам каркаса. Для повышения плотности ( непроницаемости) обмуровки и ее прочности наружный слой изоляции закрывают стальными листами ( обшивкой) толщиной 2 — 3 мм, которые приваривают к каркасу.

Облегченная обмуровка для вновь разрабатываемых мощных котлов, как правило, не применяется. Однахо ее применение целесообразно для тех котлов, у которых из-за особенностей сжигаемого топлива обмуровка находится в тяжелых условиях и требует более частого ремонта.

| Монолитная облегченная натруб-ная обмуровка.| Сборная натрубная обмуровка котла ДКВР. |

Облегченные обмуровки по способу передачи механических нагрузок разделяют на натрубные, передающие нагрузки на экранные системы котла и через них на каркас котла, и накаркас-ные, передающие нагрузки непосредственно на каркас котла.

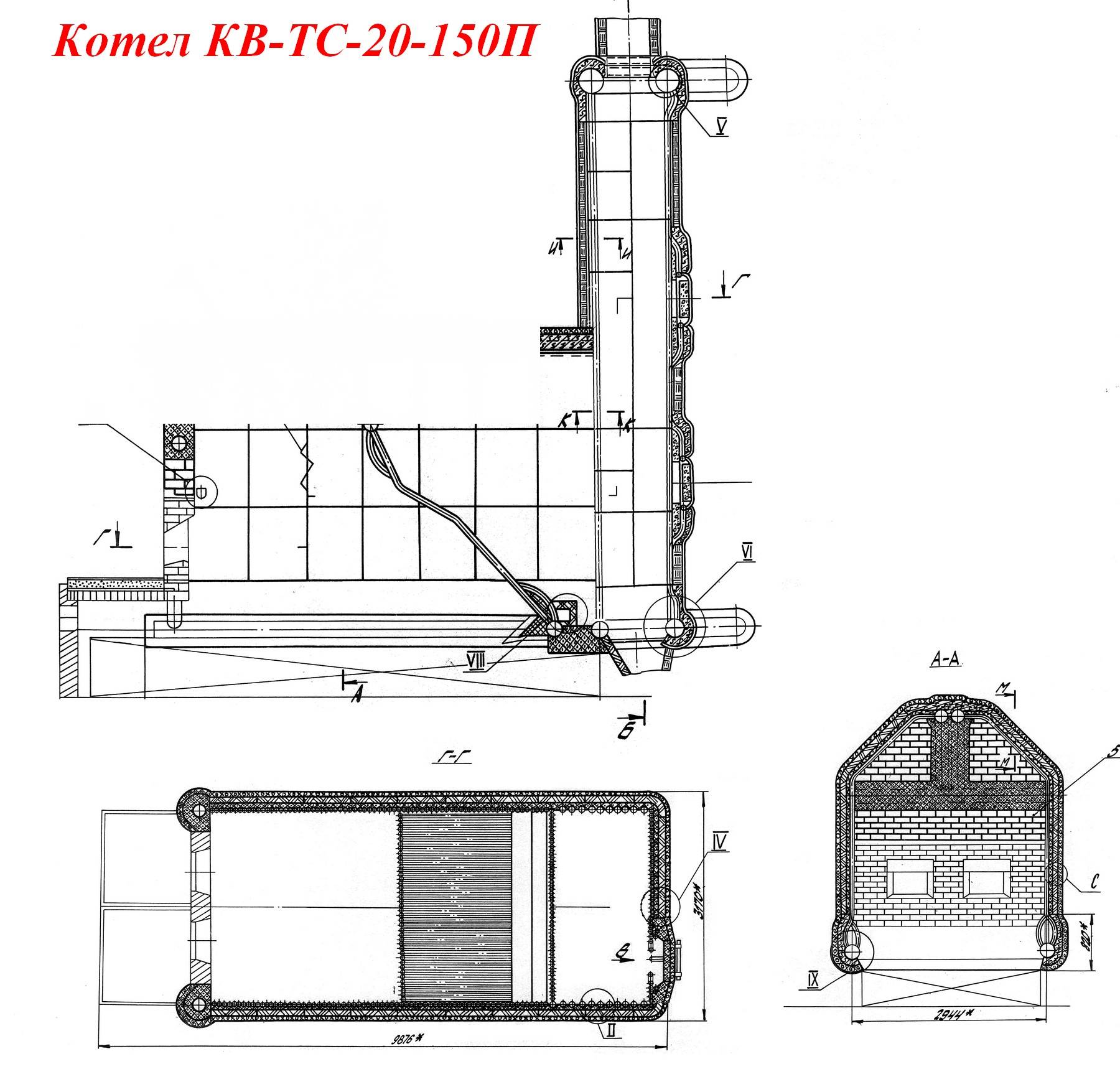

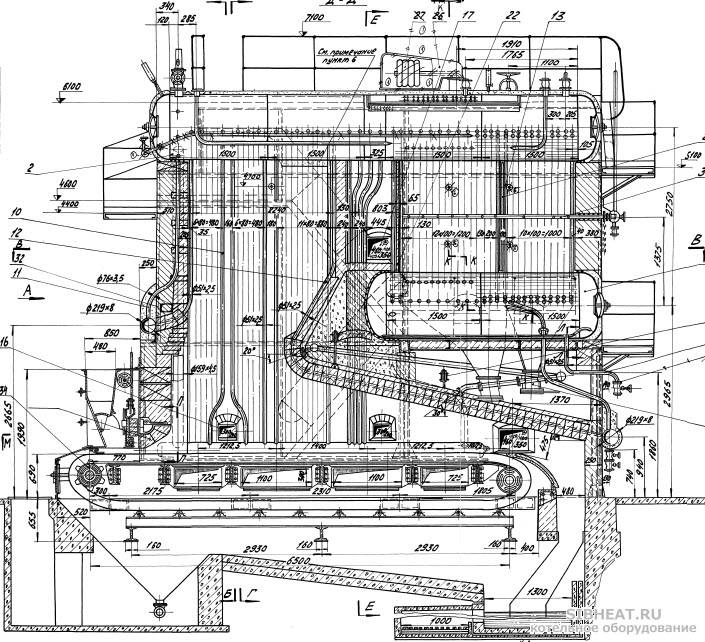

Схемы агрегатов ДКВР

Все преимущества котла вытекают из особенностей его конструкции. Наличие системы труб и двух баков способствует циркуляции теплоносителя и максимального распределения тепла от топочной камеры. Однако подобная сложность сказывается на трудоемкости обслуживания оборудования.

Обзор элементов схемы котла ДКВР:

- Два барабана – верхний длинный и нижний короткий. Они расположены вдоль оси оборудования. В верхнем располагаются сепарационные устройства для генерирования пара. Нижний необходим для создания циркуляции воды.

- Конвективный пучок труб. Они соединяют емкости барабанов между собой.

- Система экранных труб. С их помощью создается циркуляционная система. Они подключаются только к верхнему барабану, обратную подачу обеспечивают коллекторы.

Для защиты нижнего бака от прямого воздействия пламени предусмотрены экраны. Они необходимы при использовании в качестве топлива мазута или газа.

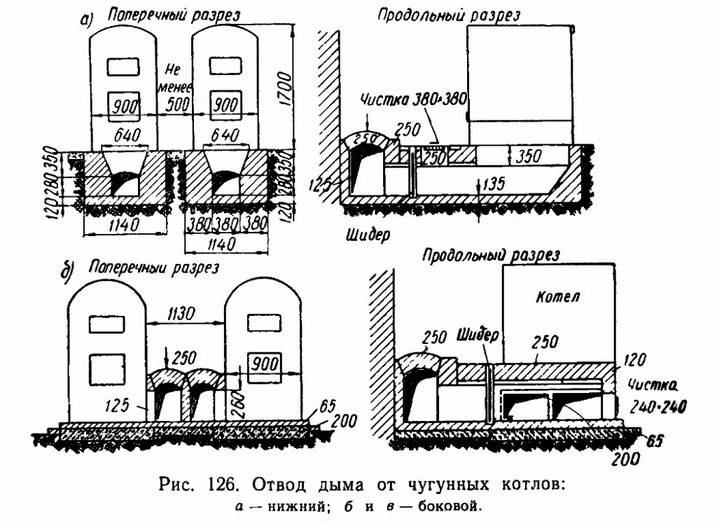

Как защитить котлы при помощи обмуровки

Схема отвода дыма от чугунных котлов.

Обмуровка применяется только для тех котлов, у которых нет цельносварных экранов. Такая оболочка необходима для того, чтобы из котла правильно выходили все продукты горения, а также она обеспечивает дополнительную изоляцию. Самую простую обмуровку котла можно увидеть в прачечных, там для этой цели выкладываются кирпичные стенки. Следует уточнить, что обмуровка может быть очень сложной, поэтому выполнять ее лучше всего только специалистам. Дополнительная изоляция требуется только для стальных котлов, у чугуна в этом нет особой необходимости.

Типы обмуровки котлов:

- Тяжелая (кирпичная). Применяется для котлов с небольшой мощностью, высота стен которых не превышает 12 м.

- Облегченная (используется огнеупорный материал).

- Легкая (бетонная). Имеет небольшую массу.

Приготовление и нанесение уплотнительных обмазок[править]

Уплотнительные обмазки приготавливают в смесителе принудительного действия. В смеситель засыпают сухие компоненты и затем при работающем смесителе заливают в любой последовательности жидкие компоненты. Компоненты обмазки перемешивают 8–10 мин до получения однородной массы. Уплотнительные обмазки готовят в количестве, которое может быть уложено в дело в течение 1 ч после приготовления. Затвердевшие обмазки применять не разрешается.

Перед нанесением обмазки сетку очищают от грязи и проверяют надежность ее закрепления. Обмазку набрасывают на сетку небольшими порциями, хорошо уплотняют деревянными трамбовками и заглаживают мастерком или полутеркой. При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

В табл. 9.16. приводятся составы обмазок и мастик.Таблица 9.16. Составы обмазок и мастик

| Наименование | Состав и расход на 1 м3 | Область применения | |

| Материалы | Количество | ||

| 1 | 2 | 3 | 4 |

| Уплотнительная магнезиальная обмазка | Каустический магнезит II класса Асбест распушенный V–VI сорта Раствор хлористого магния плотностью 1,2 г/см3 | 300 кг 800 кг 450 л | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Уплотнительная обмазка ОРГРЭС | Портландцемент марки 300 Глина огнеупорная Шамотный порошок, зерно до 2 мм Асбест распушенный V–VI сорта Жидкое стекло плотностью 1,4–1,5 г/см3 | 70 кг 210 кг 560 кг 560 кг 150 кг | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Уплотнительная асбестодиато-мовая обмазка | Диатомовая крошка, размер зерна до 5 мм Асбест распушенный V–VI сорта Жидкое стекло плотностью 1,38–1,40 г/см3 | 360 кг 300 кг 120 кг | Уплотнение кладки из шамотного кирпича. Предельная температура применения 800°С |

| Огнеупорный кладочный раствор | Мертель алюмосиликатный Вода | 1370 кг 450–550 л | Кладка из огнеупорного кирпича |

| Диатомо-цементный кладочный раствор | Диатомит молотый Портландцемент марки 400 Вода | 520 кг 180 кг 450–550 л | Кладка из диатомового кирпича в местах, предусмотренных проектом. Кладка из диатомового кирпича, в основном выполняется «всухую». |

| Мастика для подмазки и промазки швов перлитовая | Перлитовый песок, размер зерна до 1,5 мм Асбест V сорта Жидкое стекло плотностью 1,40 г/см3 Кремнефтористый натрий Вода | Состав по массе 20% 20% 57% 3% В количестве, соответствующем погружению конуса в раствор на 10–12 см | Для подмазки и промазки швов в перлитоцементных изделиях |

| Мастика для промазки швов в известково-кремнеземистых изделиях № 2 | Жидкое стекло натриевое плотностью 1,40–1,43 г/см3 Диатомит молотый, зерно до 1,5 мм Глина огнеупорная молотая | 1 часть 0,4 части 0,04 части | — — — |

Дополнительные сведения о составах защитных и уплотнительных обмазок приведены в разделе 10.5.2.

Технология обмуровки котельного оборудования

По технологии начинать обмуровки котлов следует только после того, как завершены все гидравлические испытания. В редких случаях первый ряд конструкции выполняется одновременно с завершением проверок котельного оборудования на прочность. Это позволяет сократить сроки выполнения работ и окончательной сдачи объекта в эксплуатацию.

Для больших котлов к обмуровке относят не только облицовку, но и внутреннюю футеровку топки. Так же, как и наружная конструкция, она выполняется с помощью огнеупорных материалов (кирпича и раствора). Основные инструменты, необходимые для создания обмуровки – это молоток (лучше всего из дерева), уровень и ровные кирпичи. Кроме того, при выполнении работ используется сухая огнеупорная смесь, которую разводят до соответствующего состояния. А основными этапами получения конструкции можно назвать:

- замешивание раствора в бетономешалке;

- проверку правильности расположения металлоконструкций вокруг защищаемого котла;

- укладку кирпичей, толщина которых должна идеально совпадать. Для соблюдения одинаковой толщины слоя используют молоток из дерева (киянку), позволяющий не повредить материал;

- продолжение укладки следующих рядов, которые должны располагаться строго друг за другом. При этом обязательно контролировать наполняемость швов строительным раствором. Оставшийся незаполненным шов может привести к утечке дымовых газов в процессе горения.

Завершив каждый следующий ряд, обязательно проверяют правильность и ровность укладки. Все температурные швы проверяются специальным шаблоном, а углы укладки контролируются с помощью металлического угольника.

Виды обмуровки

Различают 3-и вида обмуровки:

- тяжёлая обмуровка – кирпичная стеновая: опирается на фундаментную плиту;

- облегчённая обмуровка – огнеупорный кирпич, обшивка из стали и изоляционный слой: фиксируется на каркасе, посредством металлических крепёжных элементов;

- лёгкая обмуровка — бетонные жаростойкие плиты, в совокупности с теплоизоляционным материалом, уплотнительной обмазкой и обшивкой из металла.

Тяжёлая обмуровка совместима с агрегатами, имеющими малую мощность. Высота стен здесь достигает 12м, а в качестве основного материала применяют обычный кирпич, облицованный в высокотемпературных зонах шамотом. Обмуровка подобного типа очень толстая (64см), а её масса достигает 1.2 тонны/1м2.

Кладка обмуровки испещрена температурными швами, в которых в качестве наполнителя используется асбестовый шнур, гарантирующий свободное расширение.

Конструкции, имеющий высокий и средний уровень производительности оснащаются облегчённой обмуровкой, фиксируемой на каркасе парового котла ДКВР 4 13 и состоящей из следующих компонентов: шамотная кирпичная кладка; изоляция в виде вермикулита и шлаковой ваты.

Масса подобной обмуровки достигает 0.4тонны/м2. Благодаря снижению веса обмуровки и уменьшению её толщины, она выполняется любой высоты и монтируется в совокупности с разгрузочными поясами, устанавливаемыми через 1.5 метра. Стена разделяется на ярусы, опирающиеся на кронштейны, фиксируемые на каркасе парового котла ДКВР 4 13, способного выдержать такие нагрузки.