Этапы получения допуска к эксплуатации котельной

Приемка котельного оборудования и получение допуска для эксплуатации производиться государственными приемочными комиссиями согласно СНиП 3.01.04-87.

При этом запрещено вводить в эксплуатацию объекты без автоматики безопасности, необеспеченных системами пожаротушения и защиты окружающей среды. Перед приемкой проводятся комплексные испытания котлов с рабочей нагрузкой на протяжении 72 ч. На сегодняшний день активным стало производство теплообменного оборудования.

Предварительно пробным запуском обязаны быть выполнены условия для обеспечения безопасной эксплуатации котельной:

- Набран в штат оперативный и ремонтный персонал;

- утверждены инструкции по эксплуатации и охране труда;

- разработаны оперативные схемы котельной и вспомогательных устройств;

- подготовлены запасы топлива, инструментов, ремонтных комплектов и средств индивидуальной защиты для обслуживающего персонала;

- оформлены разрешения государственных надзорных органов на эксплуатацию.

Ввод в эксплуатацию котельной осуществляется государственной приемочной комиссией по таким этапам:

- Завершение пусконаладочных работ, оформление режимных карт работы теплосиловых установок.

- Оформление требуемого пакета документации для ввода котельной в эксплуатацию и подача их в государственную службу по экологическому и технологическому надзору.

- Выполнение контроля представителями экологического и технологического надзора

- Получение акта ввода в эксплуатацию.

Классификация

Классификация теплообменников предусматривает их деление на такие виды:

- пластинчатые;

- трубчатые.

Терморегулятор для радиатора отопления: виды и принцип работы

Пластинчатые устройства включают набор пластин с волнистыми каналами со штамповкой и поверхностями, предназначенными для циркуляции жидкостей. Пластины соединены при помощи прорезиненных прокладок и стяжек. Преимущества подобных устройств – легкость в применении и компактность.

Пластинчатые теплообменники находят все более широкое применение. Сфера их использования не ограничивается только промышленным оборудованием, возможен также монтаж этих устройств в жилых домах для монтажа отопительных систем.

Пластинчатые теплообменники классифицируются на группы:

- неразборные (они же сварные и паяные);

- полусварные;

- разборные.

Разборные устройства наиболее популярны. В них пластины разделены при помощи резиновых уплотнителей. Установка не занимает много времени, а эксплуатация не вызывает трудностей.

Классический вариант пластинчатых теплообменников имеет входные и выходные патрубки на поверхности передней плиты. Некоторые устройства имеют патрубки и на передней, и на задней панелях. Рабочие среды подсоединяются к патрубкам посредством фланцевых, резьбовых, стальных соединений. Некоторые модели имеют меньшее количество патрубков, тогда теплоносители подсоединяются непосредственно к плите.

Трубчатые теплообменники включают трубы малого диаметра, вваренные в другие трубы. Достоинствами устройства считается применение в условиях повышения давления.

По критерию способа теплообмена техника подразделяется на смесительную и поверхностную. Устройства смесительного типа передают тепло при плотномконтактировании носителей. Поверхностные теплообменники содержат два контура, в которых происходит перемещение сред с отличными температурами. Обмен теплом между ними возможен через поверхностные элементы пластин, стенок, листов или труб, которые выполнены из теплопроводящих материалов (нержавеющей или высокоуглеродистой стали, сплавов цветных металлов). Этот тип оборудования применяется в жилищно-коммунальном хозяйстве, промышленных предприятиях и в организации малого бизнеса.

Поверхностные теплообменники делятся виды: рекуперативные и регенеративные. Рекуперативные теплообменники характеризуются константным обменом тепла посредством стенок контуров при однонаправленном движении носителей. В регенеративных устройствах происходит поочередный контакт носителей с теплообменивающей поверхностью.

Рекуперативные теплообменники тоже классифицируются:

- Погружные. Принцип работы предусматривает движение одного теплоносителя по змеевику, который погружен в бак, содержащий второй жидкий теплоноситель. Модель отличается удобством в применении, характеризуется оптимальной стоимостью.

- Оросительные. Сфера применения – как конденсаторы в системах охлаждения. Теплобменники выглядят как змеевики из горизонтальных труб, которые размещены в вертикальной плоскости. У каждого ряда труб есть желоб, по которому на них стекает вода пониженной температуры. Вода, которая не испарилась, возвращается в систему благодаря насосу.

- Витые. Представляют собой систему труб, намотанных на сердечник. Компактны и высокоэффективны.

- Спиральные. Для оборудования характерен вид двух спиральных каналов, которыми обвита центральная перегородка. Предназначены для охлаждения и нагрева вязких жидкостей.

- Кожухотрубные. Трубные решетки присоединены к кожуху посредством сварки. В них закрепляются трубы. Крепление их происходит плотно при помощи развальцовки. Решетки закрыты крышками на шпильках, болтах и прокладках. Кожух включает штуцера (патрубки). Принцип работы заключен в циркуляции носителя тепла в межтрубном пространстве и по трубам. Увеличение теплоотдачи происходит при помощи оребрения.

- Секционные – последовательность секций, которые представляют собой кожухотрубные устройства.

- Пластинчатые. Включают набор пластин с волнистыми поверхностями со штамповкой и каналами для движения жидкостей. Возможна работа только при пониженном давлении.

Кожухотрубный теплообменник

Кожухотрубный теплообменник

Автоматизация котельной

Насосная группа в БМК

Насосная группа в БМК

Технологические котловые процессы, характеризуются взаимосвязанными параметрами рабочих сред: давлением пара, воды, газа, разряжением в топке, количеством первичного воздуха, питательной воды и газа.

Система защиты котельных обеспечивает:

- регулировку тепловых процессов;

- контроль в водяном, воздушном и топливных системах;

- управление технологическими процессами;

- сигнализацию об аварийном состоянии котлоагрегата.

Она может быть частичной, регулирующей только некоторые этапы производства и комплексной, когда обслуживание оборудования осуществляется без персонала.

Основные задачи автоматизации:

- Регулировка объема воздуха и топлива, в соответствии с режимными картами по нагрузке котлагрегата.

- Обеспечения тяги в топочном устройстве и на выходе из парогенератора.

- Подпитка котловых труб водой.

- Регулировка параметров пара и горячей воды.

Различают система автоматики:

- С регулировкой по отклонению параметров, то есть управление зависит от изменения контролируемого параметра.

- Непрерывного действия, при изменении контрольного значения регулирующий орган воздействует на параметр плавно.

- Многопозиционное регулирование — система выбирает одно из возможных положений – включено/включено.

- Прямого воздействия с использованием энергии контролируемой среды.

- Непрямого воздействия с использованием энергии внешнего источника (электро, пневмо, гидро).

Перечень работ по эксплуатации котельной

Операции по эксплуатации и ремонту установок обязаны соответствовать Правилам устройства и безопасной эксплуатации для:

- котлоагрегатов, вырабатывающих пар и горячую воду;

- трубопроводов, транспортирующих насыщенный/перегретый пар и нагретую воду;

- ПТЭ теплопотребляющих установок;

- теплосетей потребителей.

В перечень технического обслуживания и ремонта включены такие основные мероприятия:

- плановый обход теплосилового оборудования и электроустановок;

- проверка работы горелок с использованием газоанализатора;

- определение и устранение неравномерных шумов, утечек пара и воды, возгораний, нарушений правил ТБ и противопожарных норм;

- подпитка котла, работающего на газообразном топливе и тепловой сети химически очищенной водой;

- проверка техсостояния арматуры, гарнитуры и систем ограждения котлов;

- очистка агрегатов от пыли;

- подтягивание сальниковой набивки арматуры;

- обслуживание сажеобдувочных аппаратов;

- осмотр и контроль состояния теплосиловых установок, находящегося в резерве.

О выявленных недостатках, в процессе техобслуживания, незамедлительно сообщается старшему по смене, с выполнением записи в оперативном журнале и выводом неисправного агрегата из эксплуатации для проведения капитального или текущего ремонта.

Ответственный за эксплуатацию водогрейных котлов

Ответственное лицо назначается в соответствии с требованиями Закона No 116-ФЗ от 21.07.97 и положений, регламентирующих правила безопасности на опасном производстве.

В соответствии с существующей нормативной базой на каждом опасном производстве, к которому относятся паровые и водогрейные котельные приказом руководителя назначается ответственное лицо из ИТР и утверждается соответствующая инструкция с целью обеспечение безопасных условий эксплуатации теплосиловых установок.

Полная информация по соответствующему приказу вносится в паспорт котлоагрегата и сообщается в территориальные органы Госгортехнадзора РФ.

Ответственное лицо обязан иметь специальность теплотехника, пройти обучение и успешно сдать экзамен согласно требованиям Госгортехнадзора РФ от 11.01.99.

Руководитель предприятия на балансе, которого числится котельная, должен предоставить ответственному лицу всю необходимую нормативно-техническую документацию и директивные материалы, имеющие отношение к конкретному объекту эксплуатации и обеспечить, для выполнения обязанностей, всеми необходимыми материально-техническими и финансовыми средствами.

Обучение персонала котельной

Персонал, который допускается к обслуживанию котельного оборудования, должен быть старше 18 лет, пройти медицинское освидетельствование и теоретическую подготовку по формам, объему и срокам, соответствующим Приказу Минстроя РФ N 95 от 1992 г.

Персонал по ремонту и обслуживанию котлов должен пройти обучение и аттестацию согласно требованиям Госгортехнадзора, и иметь удостоверения. Такое обучение проводят на специальных курсах, где слушатели получают теоретические знания.

Например для машинистов твердотопливных котлов, курс базируется на учебнике «Котельные установки, работающие на твердом топливе», который написал А.Б. Соколов.

Кроме того дополнительное обучение проводят работникам из числа оперативно-ремонтного персонала котельной в следующих случаях:

- При перерыве в работе от 15 до 30 дней, проводится внеплановый инструктаж на рабочем месте;

- при перерыве от 30 дней до 60 дней — внеплановый инструктаж и дублирование 4-х смен;

- более 60 дней — повторная проверка знаний и стажировка на рабочем месте.

Трубы

Следует пристально относиться даже к такой, казалось бы, мелочи оборудования котельной в доме. Вполне логично, что большую популярность имеют металлические трубы. Чаще всего материалами для них служит сталь и медь. Стальные трубы — прекрасно переносят высокие температуры, выдерживают большое давление, имеют небольшую цену, но, к сожалению, весьма склонны к коррозии. Медные трубы не склонны к разрушению ржавчиной и признаны лучшим вариантом для домашнего отопления, но они весьма дорогие.

Эквиваленты медным трубам — трубы из полипропилена. Они не склонны к ржавчине, чрезвычайно устойчивы к высокой температуре и агрессивным веществам, обладают большим запасом прочности также благодаря их гладкой структуре. Они дешевле медных, потому в данный момент пользуются наибольшей (и следует заметить, вполне заслуженной) популярностью.

Также известны металлопластиковые трубы, по сути, это не что иное, как армированные каким-либо металлом трубы из того же полипропилена, в них буквально сочетаются лучшие из возможных свойств вышеописанных материалов. Более того, они способны менять свою форму и гнуться любым необходимым образом.

Особенности монтажа

Расположение оборудования зависит прежде всего от вида используемого горючего. Все сжигающие установки нормально работают лишь при стабильной вентиляции. Котлы требуется выставлять на подиум, там их обкладывают плиткой либо окрашивают стойкой к влаге краской. Подача оборудования в помещение котельной производится при помощи приемных окон либо дверных проемов. Сборка и размещение котлов, другой аппаратуры выполняется по нормативным схемам.

Подсоединение водопроводных магистралей и других коммуникаций производится только к зафиксированному на отведенном месте оборудованию. Подключать газовое котельное оборудование имеют право лишь прошедшие аккредитацию организации. В последней фазе работ подключают датчики и электронную аппаратуру, а также дымоходы. Когда все выполнено, оборудование, стыки требуется осмотреть и обследовать.

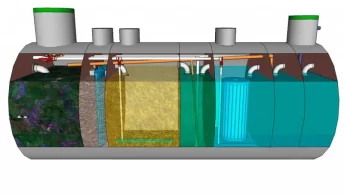

В сколько-нибудь серьезной котельной невозможно обойтись без систем водоподготовки. Среди них особую роль играют комплексы аэрации. Если приходится подавать жесткую воду, требуется использовать средства химической подготовки. Чаще всего это современные ионообменные устройства, аппараты удаления железа и марганца. Удаление вредных минералов и дистилляция производятся путем обратного осмоса; изначально требуется отвести места под такие аппараты.

Открытая схема монтажа котельной дешевле, чем закрытая, но само ее использование гораздо дороже. Причина проста: теплоноситель напрямую контактирует с воздухом, и потому существенно растут потери тепла. В каждом помещении, даже очень крупном, нельзя по техническим соображениям ставить больше 2-х котлов. Все конструкции помещения делаются из прочных несгораемых материалов, отделка тоже негорючая или сведена к минимуму.

От чего зависит эффективность теплообменника

Кожухотрубный т/о

Поверхностный теплообмен происходит всегда через стенку. При этом возникают потери тепла. Чем тоньше перегородка, тем меньше потери. Новый т/о кожухотрубный имеет кпд 75%, но с зарастанием внутренней и верхней поверхности осадком, эффективность аппарата снижается. Он не может удерживать температурный режим. Поэтому аппараты имеют съемный пучок, который прочищают под высоким давлением специальным пистолетом.

Пластинчатые аппараты имеют кпд 90%, но щели между пластинами забиваются, требуется чистка. Для чистки оборудование разбирают

Важно установить на место сетчато-магнитный фильтр, который препятствует образованию осадка. Пластинчатые теплообменники можно подключать к автоматизированному управлению

Пластинчатый разборный т/о

Эффективность процесса зависит от схемы подключения. Полнее теплоотдача у противоточного аппарата, когда потоки движутся навстречу друг другу.

Чем тоньше перегородка, тем лучше идет процесс. Но для аппаратов, работающих под давлением, толщина стенок зависит от способности выдерживать нагрузки на стенки. Если нельзя утоньшить стенки трубок необходимо увеличить поверхность нагрева, сделать аппарат длиннее.

Каждый т/о изготовлен в соответствии с теплотехническим расчетом, имеет паспорт и рассчитан для работы с определенным теплоносителем.

В каких сферах используется теплообменник

Сфера использования теплообменников очень обширная:

- системы отопления;

- системы охлаждения;

- при работе с химикатами;

- с солнечными коллекторами;

- для обогрева бассейнов;

- системы вентиляции;

- системы кондиционирования;

- в сфере машиностроения;

- металлургическая промышленность;

- фармацевтическая промышленность;

- пищевая промышленность (сахарная, пивная, молочная и прочие);

- автомобильная промышленность;

- химическая промышленность.

Таким образом, устройство и принцип работы теплообменников влияет на работу различных сфер, среди которых как промышленное производство, так и объекты общественного и культурного значения. Вместе с этим их использование возможно и в частных жилых домах, где вопрос поддержки температуры стоит наиболее остро. Установка и монтаж теплообменников может быть произведён как самостоятельно, так и при помощи специалистов. Смысл же устройства состоит в равномерном распределении тепла на помещение.

Вспомогательное оборудование

Котельные представляют собой техническое сооружение, которое состоит из котельного агрегата и вспомогательного оборудования. Основное назначение котельных – производить пар или горячую воду, иногда и то и другое одновременно.

Создать эффективную систему отопления на промышленном объекте невозможно без использования котельно-вспомогательного оборудования. К данной категории систем относятся:

- насосы;

- экономайзеры;

- вентиляторы;

- водоподготовительные системы;

- водонагреватели;

- топочные устройства;

- тягодутьевое оборудование.

Купить котельно-вспомогательное оборудование всех перечисленных видов можно, сделав всего один звонок в . Опытные, квалифицированные сотрудники фирмы, изучив особенности ваших потребностей и технологический процесс, предложат оптимальный агрегат под вашу производственную установку. Выбор вспомогательного оборудования котлов напрямую зависит от характеристик используемого котла на производстве, его мощности, выбранного вида топлива и особенностей теплогенерирующей установки.

Вспомогательное оборудование котельного агрегата применяется для своевременного предотвращения накипи, которая образуется в результате оседания в пароперегревателе соли, содержащейся в паре. Благодаря процессу сепарации внутри установки создаются условия для естественного разделения воды и пара. От качества питательной воды зависит бесперебойная работа котельных агрегатов.

Водонагреватели и экономайзеры – это ключевое вспомогательное оборудование, которое нагревает питательную воду перед подачей в котел. Применение данных установок позволяет не только экономить более 10% энергетического топлива, но и снизить выброс в окружающую среду загрязняющих веществ.

предлагает универсальное вспомогательное оборудование паровых котлов итальянского производителя:

- экономайзеры;

- сливные баки;

- атмосферные деаэраторы;

- баки сбора конденсата.

При заказе агрегатов возможна различная комплектация и вариант исполнения оборудования, которое устанавливается как на паровые, так и на водогрейные котлы. Если основное оборудование вышло из строя или морально устарело, вы можете купить паровой котел, водогрейный котел или термомасляный котел с уже встроенным вспомогательным оборудованием, которое отвечает последнему слову техники.

Деаэратор ATE 500 (500 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

Деаэратор TFE производительностью 1500 литров

| Производитель: | SCHUSTER |

Деаэратор ATE 1000 (1000 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

Деаэратор ATE 1500 (1500 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

Деаэратор ATE 2000 (2000 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

Деаэратор ATE 2500 (2500 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

Деаэратор ATE 3000 (3000 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

Деаэратор ATE 4000 (4000 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

Деаэратор ATE 5000 (5000 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

Деаэратор ATE 8000 (8000 литров)

| Производитель: | SCHUSTER |

| Страна производителя: | Италия |

1

Котельные установки и вспомогательное оборудование

Котельные установки Современная котельная установка представляет собой сложное техническое сооружение и состоит из котла и вспомогательного котельного оборудования, размещенного в помещении котельной или вне ее границ и предназначенного для производства пара с необходимыми параметрами или для подогрева горячей воды, или того и другого одновременно.

В состав котла входят: топка, пароперегреватель, водяной экономайзер, воздухоподогреватель, обмуровка и каркас с лестницами и площадками, а также арматура и гарнитура.

К вспомогательному оборудованию для отопительного котла относятся: тягодутьевые и питательные устройства, оборудование водоподготовки, топливодоподачи, а также контрольно-измерительные приборы и системы автоматизации. Технологический процесс получения пара в отопительном котле осуществляется в следующей последовательности. Топливо в котле при помощи горелочных устройств вводится в топку котла, где и сгорает. Воздух, необходимый для сгорания топлива, подается в топку дутьевым вентилятором или подсасывается через колосниковую решетку — при естественной тяге.

Для улучшения процесса сгорания топлива в отопительном котле и повышения экономичности работы котла воздух перед подачей в топку может предварительно подогреваться дымовыми газами в воздухоподогревателе. Дымовые газы в отопительном котле, отдав часть своего тепла радиационным поверхностям нагрева, размещенным в топочной камере, поступают в конвективную поверхность нагрева, охлаждаются и дымососом удаляются через дымовую трубу в атмосферу.

Сырая водопроводная вода отопительного котла проходит через катионитовые фильтры, умягчается и далее поступает в деаэратор, где из нее удаляются коррозионно-активные газы (02 и С02) и стекает в бак деаэрованной воды. Из бака питательная вода забирается питательным насосом и подается в паровой котел. Пройдя по поверхностям нагрева, вода нагревается, испаряется и собирается в верхнем барабане. Из котла пар направляется в общекотельный паровой коллектор и затем подается потребителям.

По назначению котельные установки разделяются на отопительные, производственно-отопительные и энергетические.

Котел — тепловой баланс

При сжигании топлива в котле не все количество тепла, которое выделилось в топке, полезно используется для нагрева воды или получения пара. Часть тепла теряется с уходящими из котла газами, с химическим и механическим недожогом и пр. Основная задача при эксплуатации котла заключается в снижении этих потерь до минимума.

Тепловым балансом котла называется равенство введенного в котел тепла и использованного, которое складывается из полезно использованного тепла, пошедшего на выработку пара (горячей воды), и тепловых потерь, возникающих в процессе работы котельной установки. Тепловой баланс составляется на 1 кг твердого (жидкого) топлива или 1 м3 газообразного топлива.

Упрощенный тепловой баланс котла записывается в виде уравнения; при сжигании твердого топлива, кДж/кгт Qph = Q1 + Q2 +Q3 +Q4 +Q5 +Q6, при сжигании жидкого и газообразного топлива, кДж/кг(м3)т Qph = Q1 + Q2 +Q3 +Q4 +Q5

Если обе части уравнений разделить на Qph и умножить на 100, то получим уравнения баланса, выраженные в процентах: 100 = д1 + д2 + д3 + д4 + д5 + д6, 100 = д1 + д2 + д3 + д4 В формулах Q1 ;q1 полезно использованное тепло. Потери тепла: Q1; д2 — с уходящими дымовыми газами; Q2; д3 — от химической неполноты сгорания; Q3; д4 — от механической неполноты сгорания; Q4; д5 — через наружные ограждения обмуровки в окружающую среду: Q5; д6 — с физическим теплом шлака. Коэффициент полезного действия — полезно использованное в котле тепло: Л = д1 = 100 — д2 — д3 — д4 — д5 – д6; Л = д1 = 100 — д2 — д3 — д4 КПД котла зависит от величины тепловых потерь: чем потери меньше, тем КПД выше. Значение КПД может находиться в пределах Л = 0,93 — 0,7 (93-70 %),. а величина тепловых потерь для котлов малой мощности составляет: д2 = 12-15 %; д3 = 2-7 %; д4 = 1-6 %; д5 = 0,4-3,5 %; д6 = 0,5-1,5 %.

Строение и принцип работы

Механизм действия легко рассмотреть на примере пластинчатого теплообменника заводской сборки. Структура предусматривает два контура и четыре выхода. Пластинчатое устройство разделяет потоки по давлению и температуре. Теплоносителями выступают кислоты и другие жидкости.

Кран Маевского: принцип работы

Теплообменники для отопления предполагают подключение к одному контуру теплых полов, а к другому – теплоцентрали.

Прямое подключение центрального теплоносителя невозможно, поскольку это приводит к выходу из строя теплого напольного покрытия.

Это происходит из-за повышения давления в теплоцентрали, температурных перепадов и присутствия химически агрессивных веществ в теплоносителе.

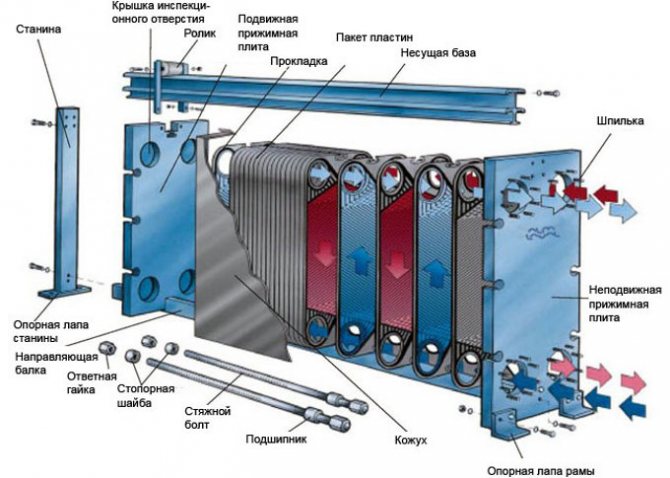

Строение теплообменника представлено на рисунке ниже.

Схематичное устройство пластинчатого теплообменника

Схематичное устройство пластинчатого теплообменника

Структуру теплообменника составляют:

- станина, которая с одной стороны устройства прикрепляется к неподвижной прижимной плите и служит элементом опоры;

- пакет пластин, образующий между составляющими элементами каналы для теплоносителя;

- рама, которая состоит из подвижной прижимной плиты , неподвижной прижимной плиты и задней стойки;

- кожух, служащий для защиты устройства от внешних воздействий;

- шпильки, которые размещены по краю отверстий, через которые в устройство поступает теплоноситель;

- прокладка, необходимая для герметичности каналов;

- опорные и крепежные элементы (направляющие балки, несущая база, лапы станины и рамы, подшипники, болты, гайки, шайбы).

Синие и красные стрелки на рисунке обозначают направления движения холодного и горячего теплоносителя внутри теплообменника соответственно.

В быту применяют теплообменник, чей принцип функционирования основан на разделении потоков и поддержании автономного функционирования теплых полов при пониженном уровне рабочего давления в 1,5 бара и подключении чистой воды.

Структуру теплообменного оборудования составляют три группы пластин:

- Набранные, принадлежащие автономной системе отопления с пониженным уровнем давления.

- Набранные, принадлежащие центральной системе отопления с повышенным уровнем температуры и давления.

- Разделительные, характеризующиеся малой толщиной и передающие тепло от централизованной системы к автономной.

Число и параметры пластин предопределяют мощность теплообменного оборудования. Каждое устройство предполагает установку очистительного фильтра. Он способен удержать грубые частицы: окалины, стружку и прочие. Фильтр нуждается в периодическом промывании очистительными растворами.

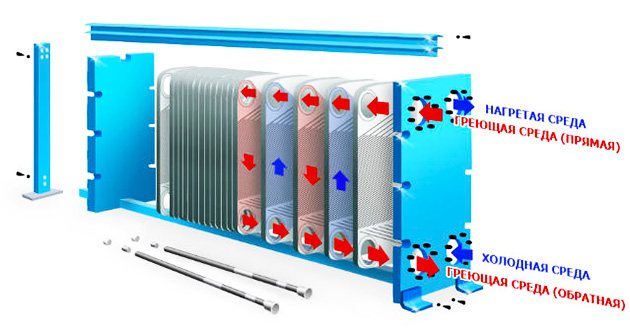

Принцип работы теплообменника

Принцип работы теплообменника

Принцип работы теплообменника заключается в передаче тепловой энергии от одного теплоносителя к другому. В устройство поступает прямая греющая среда и холодная среда. При прохождении их между пластинами по каналам происходит нагревание холодной среды. На выходе из теплообменника получают нагретую среду и обратную греющую среду. Внутри оборудования теплообменивающие жидкости движутся навстречу друг другу, то есть в противотоке, и не могут смешиваться, поскольку разделены пластинами.

Что такое теплообменник и пластинчатый в частности

Теплообменник — это аппарат, задача которого передавать тепло от одной среды к другой без их смешивания. Есть два наиболее распространенных типа этого оборудования:

- Кожухотрубные. Внутри находится комплект изолированных трубок, которые вставлены в кожух. Через него происходит циркуляция холодной воды, а нагревательным элементом выступают внутренние трубки, через которые проходит горячая жидкость.

- Пластинчатые. Принцип работы тот же, но передатчиком тепла является комплект пластин. Они достаточно компактные, однако в эффективности теплообмена не уступают кожухотрубным теплообменникам.

Материал для изготовления пластинчатого теплообменника

Пластинчатые теплообменники могут быть нескольких типов:

- Разборные представляют собой большое количество плоских элементов. Они легко разбираются для промывки и ремонта, поэтому многие ТЭЦ и ИТП используют именно этот вариант.

- В основе паяных содержится комплект пластин, которые спаяны между собой. Поэтому собрать и разобрать устройство невозможно.

- В полусварных теплообменниках пластины свариваются по парам. С внешней стороны устанавливаются уплотнения, а парные элементы привариваются между собой. Такой вариант часто используют в работе с агрессивными средами.

- В сварных аппаратах все пластины свариваются между собой без добавления уплотнителей. Одна из жидкостей проходит по гофрированному каналу, а вторая — по трубчатому.

Главными элементами пластинчатого теплообменника являются комплект пластин и уплотнительные прокладки, которые расположены между пластинами. Выбор материалов зависит от среды, которую необходимо нагревать.

Пластины — главный элемент нагревательной системы

Устройство пластин

Внутренние пластины имеют одинаковый состав и устройство. Для теплообменников, используемых в коммунальной энергетике, в большинстве случаев применяется нержавеющая сталь типа AISI316.

Реже встречаются более дорогие металлы, например, титан или латунь. Такие материалы могут работать с агрессивными средами. К примеру, их можно найти в теплообменниках морских судов, где агрессивным элементом является морская вода.

Требования к прокладкам

Материал уплотнительных прокладок — это полимерные соединения, в составе которых преимущественно каучук. При выборе нужно учитывать агрессивность теплоносителей:

- EPDM — пресная вода с гликолем;

- Нитрил — жидкости с маслянистой средой, например, технические масла;

- Витон — жидкости, которые нужно нагревать до температуры выше 100 градусов по Цельсию.

Принцип работы теплообменника

Пластины теплообменника имеют по 4 отверстия, по одному в каждом углу, которые предназначены для входа и выхода греющей и нагреваемой среды:

- Одна пара необходима для прохождения первичного теплоносителя с высокой температурой, который подается с ТЭЦ.

- Вторая пара — для вторичного теплоносителя, который подается, например, в систему отоплен

ия. Он изначально холодный, поэтому нагревается за счет первичной жидкости.

Для более интенсивного теплообмена, устройство каналов выполнено таким образом, что при прохождении теплоносителя внутри теплообменника создается турбулентное завихрение потока. Так достигается максимальное сопротивление течению, турбулентность потока уменьшает образование накипи на пластинах.

- стоимость, в сравнении с разборным, — на 30% меньше;

- конструкция выдерживает температуру до 200 градусов по Цельсию;

- небольшой размер и масса, так как зажимов и уплотнительных прокладок нет;

- подходит для установки в частном доме и подключению к котлу;

- спайка проводится с добавлением никеля или меди, которые устойчивы к любым агрессивным средам.