Делаем своими руками

Дороговизна оборудования далеко не всегда оправдывает затраты на его покупку, поэтому народные умельцы воплощают свои разработки для создания самодельных прессов. Стоит отметить, что сделать шнековое устройство достаточно сложно, поэтому за такой вид прессования берутся не все.

В домашних условиях достичь необходимого уровня давления, которое бы обеспечило выделение лигнина практически невозможно. А вот гидравлические агрегаты и грануляторы соорудить своими руками вполне возможно.

Все самодельные устройства подразделяются на основных три типа:

из домкратов;

- с ручным приводом;

- с гидравлическим приводом.

Сама технология брикетирования опилок достаточно интересна и имеет свои преимущества, поэтому хозяева не отказывают себе в желании обзавестись домашним прессом.

Благодаря использованию брикетов удаётся предотвратить образование мусора у топки печи или котла, а также исключить частые загрузки. Расположение самодельных агрегатов может быть настенное и напольное, это уже кому как удобно.

Прежде чем приступить к сборке пресса, нужно учесть все этапы производственного процесса для обеспечения просушки и измельчения сырья. Также стоит позаботиться о подсобке или сарае для складирования готовой продукции.

Для сборки гидравлического пресса понадобится подготовить следующие материалы и инструменты:

- металлический лист 4-6 мм;

- уголок 100х100 мм;

- швеллер;

- труба с толстыми стенками (диаметр определяется размерами брикетов на выходе);

- труба 25-30 мм для изготовления штока пуансона;

- оцинкованная сталь для формировки лотков;

- труба больших размеров или лист металла для изготовления корпуса миксера;

- сварочный аппарат и электроды;

- болгарка с дисками;

- дрель;

- молоток;

- измерительные приспособления и др.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

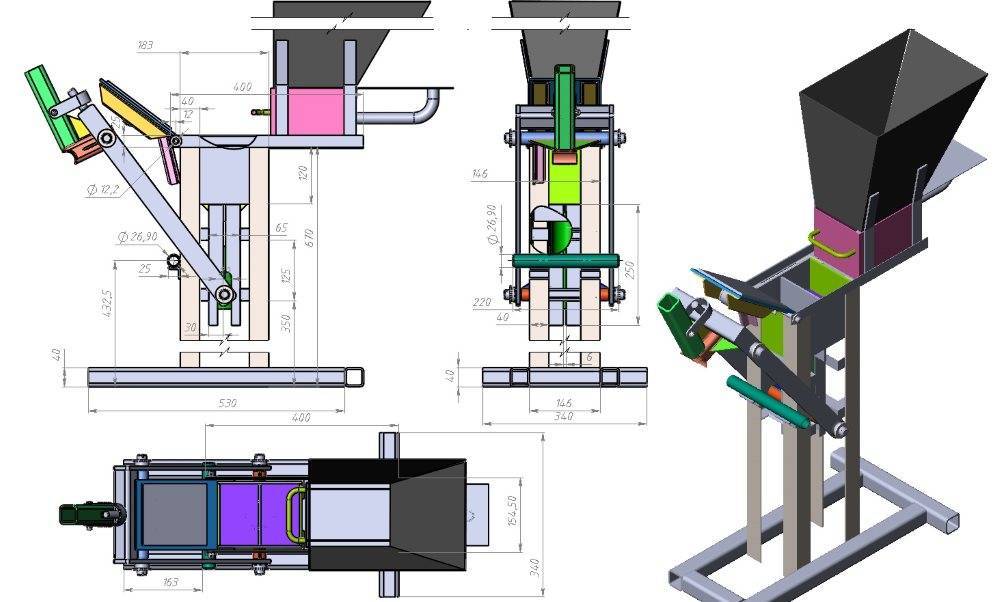

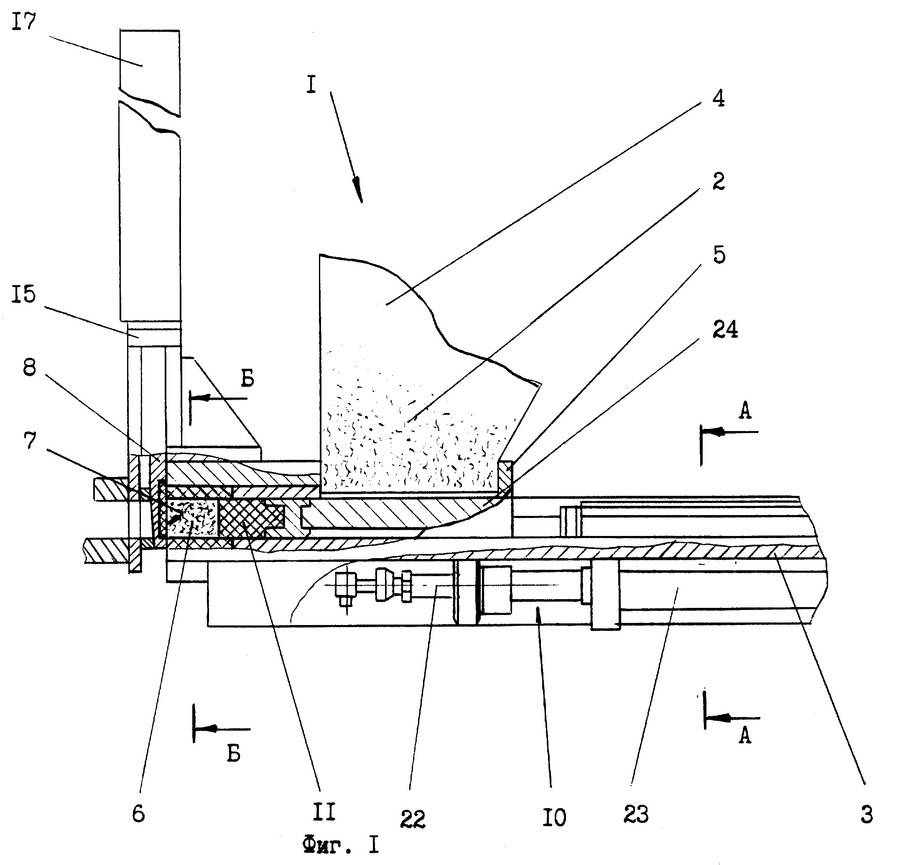

Схема

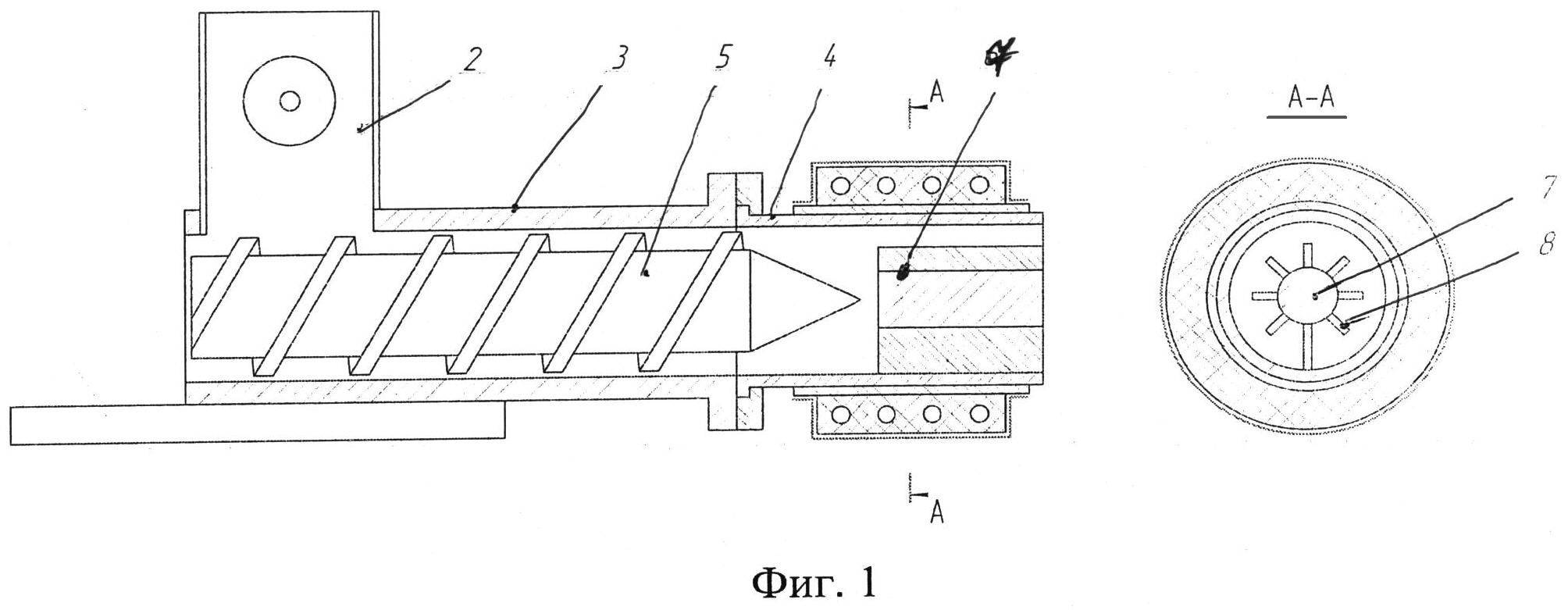

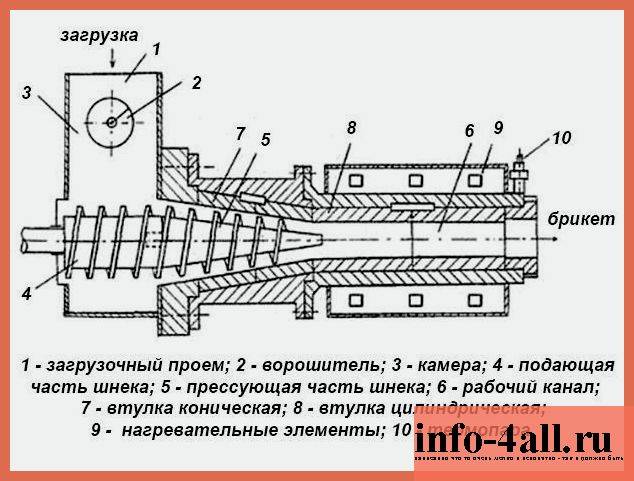

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Древесные опилки могут стать лучшим сырьем

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

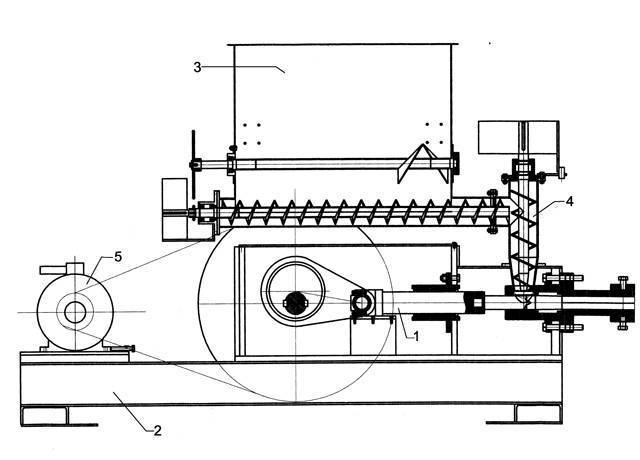

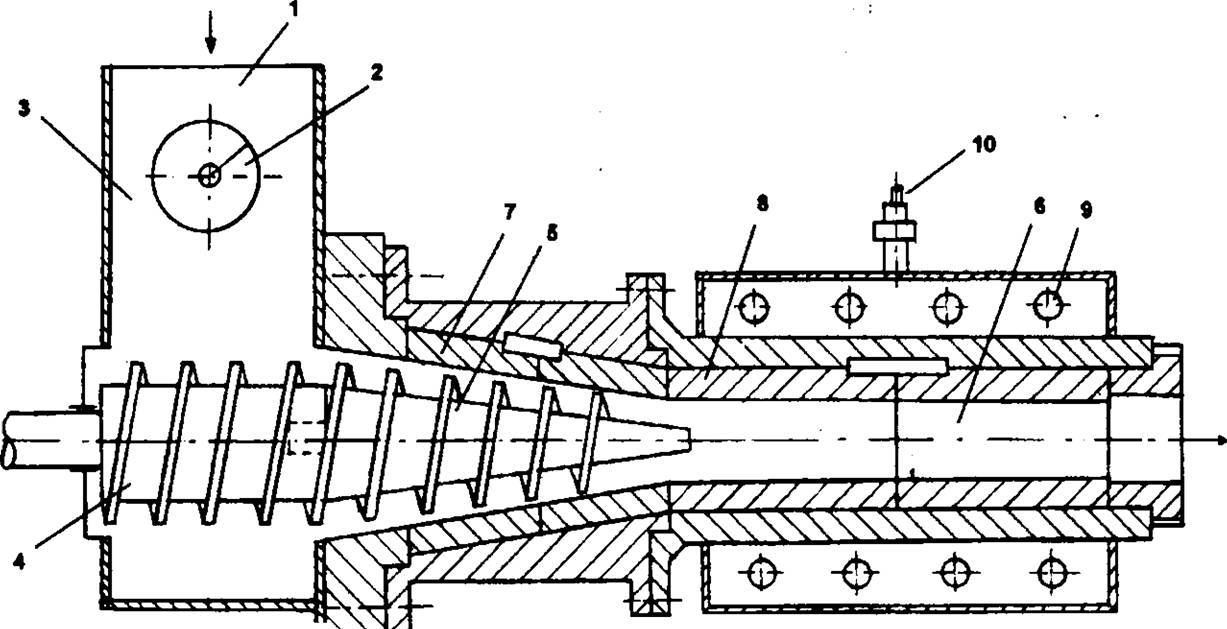

Шнековый пресс для работы с сырьем

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

По большому счету производство топливных брикетов своими руками мало чем отличается от промышленного, разве что здесь не применяют завышенных критериев к качеству продукции и не упаковывают готовые изделия в герметичную оболочку.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

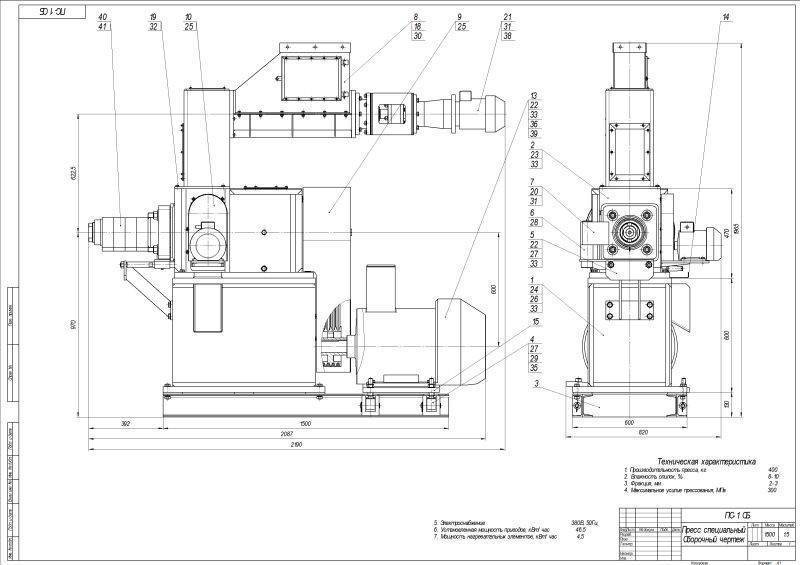

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Станок для производства брикетов топлива

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

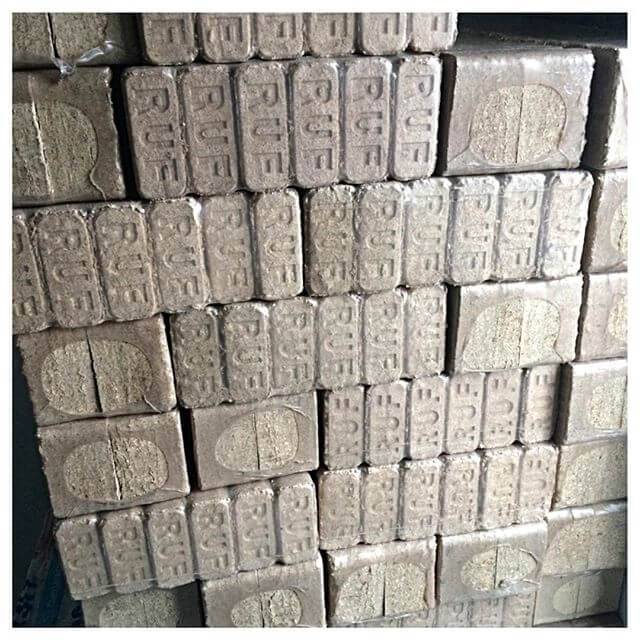

Пресс для брикетирования RUF 600

Промышленность выпускает специальный пресс RUF 600, на котором получаются  брикеты с габаритами 150х60 мм.

брикеты с габаритами 150х60 мм.

Применение такого пресса имеет несколько преимуществ

:

- Невысокий износ.

- Повышенная надежность.

- Небольшой расход электричества.

- Качественные и плотные брикеты.

- Высокая производительность.

- Постоянный режим работы.

Модель RUF 600 использует в своей работе двухразовое гидравлическое прессование.

Применяется материал, влажность которого от 6 до 14% без добавок связующих веществ.

Сначала создается небольшое давление, благодаря которому материал начинает уплотняться за счет имеющихся пустот, образовавшимся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, образуется мощное сцепление на молекулярном уровне.

За счет высокого давления, которое создается в конце операции, упругая деформация переходит в состояние пластической. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Многие современные частные дома оборудованы системами отопления на твердом топливе, которые предполагают использование угля и дров. Такие отопительные котлы также могут работать на пеллетах и топливных брикетах, которые изготавливаются из древесных отходов. Чтобы повысить энергоэффективность альтернативного топлива, его прессуют при помощи специального оборудования, которое можно изготовить самостоятельно. Для этого вам понадобятся качественные и подробные чертежи шнекового пресса для опилок, которые можно найти в специализированных книгах или интернете. Рассмотрим пошагово особенности устройства такого оборудования и сборки в этой статье.

Оборудование для производства

Самодельные приспособления для домашнего изготовления топливных брикетов можно классифицировать на следующие группы.

Шнековый пресс

Возможность сделать шнековый пресс считается большой удачей и потребует профессиональных умений. К тому же потребуются немалые затраты на обязательный электропривод, высокопрочные и сложные детали рабочего шнека, корпуса, станины. Результат проделанной работы – возможность получать домашнюю продукцию, по качеству сопоставимую с заводской.

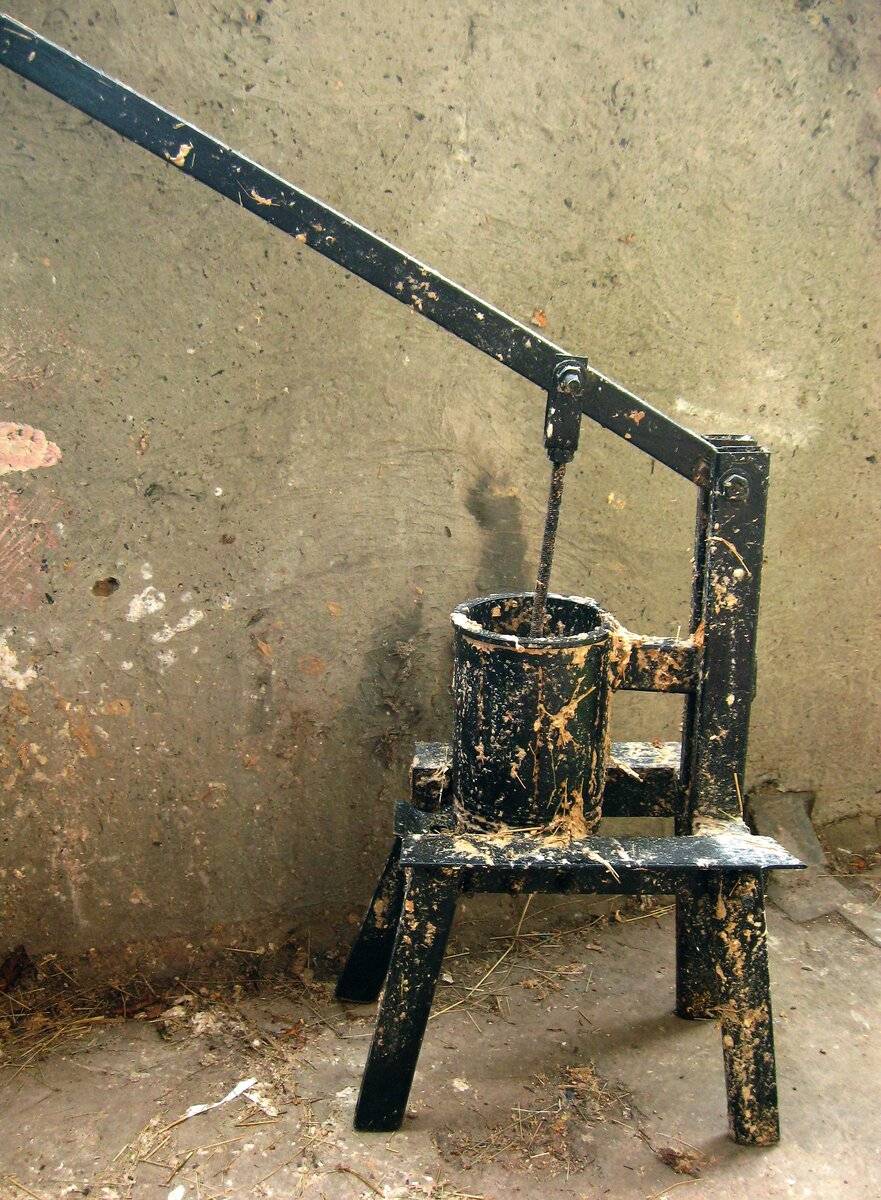

Механизм с ручным винтовым приводом

Простой самодельный пресс имеет винтовой привод. Состоит ручной пресс из формовочной емкости для исходной смеси и толкателя с винтовым приводом, жестко закрепленного на прочной станине. Заполненную емкость устанавливают на основании станины и закручиванием винта (может применяться механический домкрат) добиваются сжатия смеси до нужного усилия или размера. При процедуре лишняя жидкость отводится через отверстия формовочной емкости. Извлеченный брикет высыхает естественным путем. Работу пользователя значительно ускорит и облегчит применение гидравлического домкрата.

Механизм с выталкиванием брикета

Также прост в изготовлении пресс для топливных брикетов с ручным сжатием заложенного сырья посредством длинного рычага. Чем длиннее ручка рычага, тем большая сила сжимает будущий брикет. Для удобства предусмотрен механизм, выталкивающий наружу плотно сидящий в форме готовый кирпичик. Чтобы получить производительное оборудование, можно изготовить пресс с несколькими формообразующими емкостями.

Технология изготовления брикетов

Процесс производства отопительного материала трудоемкий и требует выполнения последовательных операций.

При необходимости нужно подготовить сырье перед использованием:

- Дробление материала;

- Сушка дробленного сырья;

- Измельчение (чем лучше измельчены компоненты брикетов, тем выше показатели теплоотдачи).

Для изготовления своими руками сырье нужно смешать со связующим. Для этого вполне подойдет глина в соответствии 1 до 10, где берется 1 кг глины и 10 кг дробленого материала

Полученную смесь нужно смешать с водой для образования однородной массы, важно чтобы она была ни жидкой, ни твердой

Полученную массу нужно загрузить в специальное оборудование. При прессовании лишняя жидкость выходит и изделие получает окончательную форму. Если использовать самодельный пресс, то есть возможность что небольшое количество влаги все же останется внутри изделия.

Обязательным моментом при изготовлении отопительного материала является просушка после прессования. Сушить можно на открытом воздухе, под солнечными лучами и ветром. Время данного этапа зависит от объема брикетов, а также от использованных технологий прессования.

После просушки изделие нужно переместить в специальное место для хранения или упаковать.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Изготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся.

Взамен домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Приспособление для брикетирования отходов

Самодельный пресс

В том случае, если предполагается использовать отопительные брикеты для зимнего отопления дачного домика зимой или как альтернативное топливо в индивидуальном доме, вручную их изготавливать довольно трудоемко.

В этом случае, желательно смастерить простейший станок, который позволит ускорить и облегчить работу. Сегодня, различные модификации станков имеются в продаже. Они отличаются функционалом, количеством ячеек в формах, типом привода – ручным или механическим.

Общее у всех моделей одно – они позволяют механизировать самый трудоемкий процесс – уплотнение влажной массы в ячейках формы.

Простейший станок представляет собой металлическую раму, сваренную из уголка, на которой закреплена деревянная, окрашенная влагостойкой краской столешница. К раме приварен «П» – образный кронштейн, между стойками которого закреплён качающийся рычаг – коромысло, от длины которого зависит усилие обжатия.

На рычаге шарнирно установлен пуансон, размеры которого немного меньше размеров ячеек. Форму, заполненную брикетной массой, помещают на столешницу и пуансоном обжимают, до придания брикетам нужной плотности. Перемещая форму по столешнице, операцию обжатия повторяют для каждой ячейки.

Некоторые «умельцы» отказываются от сварной конструкции, а сколачивают кронштейн и раму из досок и толстых брусков. Здесь все зависит от объёма производства.

Для того, чтобы пресс прослужил достаточно долго, после каждой операции прессования его следует отчищать от налипшей массы.

Если у садовода имеется возможность достать или изготовить виброплиту, то пресс не потребуется. Уплотнение опилочно-глиняной массы осуществляется за счет вибрации.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Изготовление установки с нуля

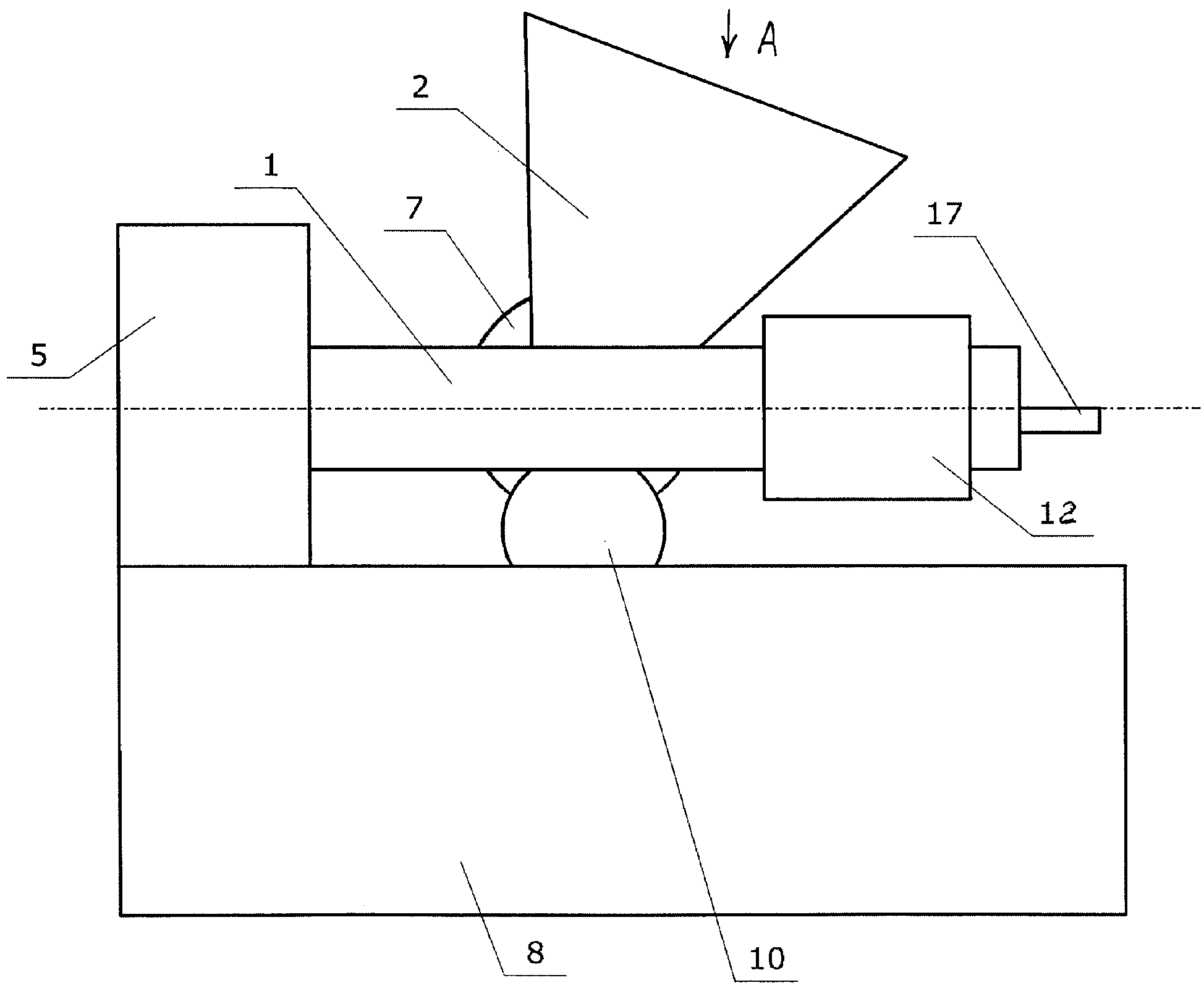

Создать значительное усилие, необходимое для сжатия сырья, можно при помощи:

- рычага (на него можно воздействовать собственным весом);

- винтового механизма.

Рычажный пресс можно изготовить даже из дерева, для винтового обязательно понадобятся стальные заготовки и токарный станок.

Шнековый экструдер (пресс для опилок) теоретически также можно изготовить своими руками и некоторым умельцам это даже удалось, но обходится такая затея из-за сложной обработки деталей и необходимости применять специальную высококачественную сталь очень дорого.

Отопление на пеллетах не только экономичное, но и экологичное, ведь в качестве топлива используется вторсырье. Можно изготовить пеллетный котел своими руками или же переделать твердотопливник под пеллеты.

Подробную инструкцию по изготовлению твердотопливного котла своими руками вы найдете тут.

Сомневаетесь по поводу выбора пеллетного котла? По этой ссылке: вы найдете отзывы реальных пользователей о данных котлах. Читайте и делайте выводы.

Изготовление пресса на базе готового механизма

Для изготовления брикетов можно приспособить какое-нибудь более доступное, чем настоящий станок, устройство — домкрат или небольшой гидравлический пресс. Его останется только снабдить пуансоном и матрицей.

Следует понимать, что любой самодельный пресс, даже изготовленный на базе гидравлического домкрата, не сможет развивать усилий, обеспечивающих выделение лигнина. Поэтому вместо него в сырье приходится добавлять сторонние связующие.

В этом качестве применяют:

- Дешевый клей, например, обойный.

- Глину (добавляется 1 часть на 10 частей опилок).

- Размокшую бумагу, в том числе гофрокартон — содержащийся в ней лигнин при контакте с влагой проявляет свои клейкие свойства (это свойство бумаги используется при напылении теплоизолятора типа «Эковата»).

Еще одно отличие от промышленной технологии состоит в том, что исходный материал не сушат, а наоборот замачивают в воде — тогда частички лучше склеиваются. Затем готовый брикет сушат на открытом воздухе.

Как измельчить сырье

За хлопотами по изготовлению самодельного пресса нельзя забывать о таком важном этапе производства брикетов, как измельчение сырья. Резать его вручную очень трудно — тут также необходима механизация

Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи.

Еще вариант — приобрести роторный станок. Назначением этого прибора как раз и является измельчение растительности — дачники используют его для изготовления удобрений из листьев и травы.

Сравнительные характеристики брикетов

| Вид топлива | Теплотворная способность, МДж/кг |

| Антрацит | 26,8-31,4 |

| Бурый уголь | 10,5-15,7 |

| Каменный уголь | 20,9-30,1 |

| Газ | 27 |

| Торф (влажность 20%) | 15,1 |

| Дизельное топливо | 42,7 |

| Древесина (влажность 40%) | 6-11 |

| Брикеты (из опилок) | 16-29,5 |

Каждый вид брикетов имеет свои особенности и преимущества. И хотя все они отлично подходят для отопления в бытовых условиях, все же стоит подробнее ознакомиться с их характеристиками, чтобы выбрать оптимальный вариант.

Древесные брикеты

Этот вид брикетов получают в результате прессования различных древесных отходов – сухостоя, опилок, стружки, некондиционной древесины. Перед прессованием отходы нагревают до определенной температуры, вследствие чего из клеток выделяется клеящее вещество – лигнин. Благодаря лигнину брикеты приобретают высокую прочность и сохраняют свою форму при транспортировке и хранении.

Преимущества брикетов перед цельной древесиной очевидны:

- плотность брикетов постоянна и составляет 1240 кг/м³, плотность дерева зависит от породы и колеблется в пределах 150- 1280 кг/м³;

- максимальная влажность брикетов 10%, дерева – от 20 до 60%;

- при сгорании брикета объем пепла равняется 1% от общей массы, дерева – 5%;

- при горении брикет выделяет 4400 ккал/кг, дерево — 2930 ккал/кг.

Кроме того, есть у древесных брикетов и другие достоинства:

- прессованная древесина при горении не искрит и выделяет очень мало дыма;

- в котле поддерживается постоянная температура;

- время горения брикета 4 часа;

- оставшиеся после сгорания угли отлично подходят для приготовления пищи на открытом огне;

- правильная форма брикетов упрощает их транспортировку и хранение.

Продается такое топливо не в кубометрах, как дерево, а в килограммах, что гораздо выгоднее.

Цены на Евродрова-Брикеты

Каменноугольные брикеты

Этот вид брикетов получают из отсева каменного угля. Сначала отсев измельчается, смешивается со связующим веществом, а затем спрессовывается под высоким давлением.

Основные свойства такого топлива:

- угольные брикеты не дымят;

- не выделяют угарный газ;

- время горения в обычных котлах от 5 до 7 часов, с регулируемой подачей воздуха – 10 часов;

- пригодны для использования в бытовых условиях;

- имеют компактную форму;

- при горении выделяют 5200к/кал и поддерживают постоянную температуру;

- максимальный объем золы – 28%;

- имеют длительный срок хранения.

Каменноугольные брикеты являются наиболее оптимальным топливом в суровые зимы, когда из-за низких температур в бытовых газовых системах падает давление. Брикеты горят при любой температуре, главное, чтобы был постоянный приток воздуха.

Цены на угольные брикеты WEBER

Торфяные брикеты

Для изготовления брикетов торф высушивают, нагревают и под высоким давлением прессуют. В результате получаются аккуратные легкие кирпичики темного цвета. При регулируемой подаче воздуха брикеты из торфа поддерживают температуру в течение 10 часов, что очень удобно для отопления дома в ночное время.

Основные свойства:

- подходит для всех видов печей;

- теплоотдача равна 5500-5700 кКал/кг;

- объем золы 1% от общего объема брикета;

- доступная цена;

- минимальное количество примесей в составе.

Зола, которая остается после сгорания топлива, может использоваться как эффективное известковое и фосфорное удобрение. Для многих владельцев частных хозяйств этот фактор является решающим при выборе отопительных брикетов. Поскольку торф относится к легковоспламеняющимся веществам, хранить его следует на безопасном расстоянии от открытого огня и отопительных приборов. Даже просыпавшаяся из упаковки пыль может загореться и спровоцировать пожар, поэтому обращаться с брикетами нужно правильно.

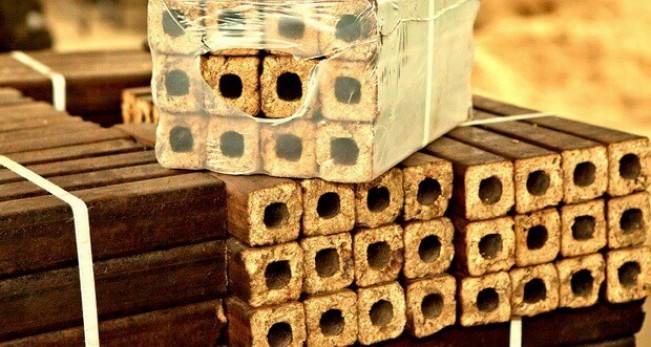

Брикеты из лузги

Лузга подсолнечника, шелуха гречихи и риса, отходы ржи, овса и даже солома, широко используются для изготовления топливных брикетов. Самыми распространенными являются брикеты из лузги подсолнечника, поскольку при производстве масла остается большой процент отходов. Максимальная влажность лузги для прессования составляет 8%, что повышает отдачу тепла и сокращает время возгорания.

Технические характеристики:

- плотность брикетов равна 1,2 т/м³;

- теплоотдача – 5200 ккал/кг;

- объем золы от 2,7 до 4,5%.

Дополнительные преимущества:

- отсутствие вредных примесей;

- доступная цена;

- продолжительное время горения;

- удобство хранения и транспортировки.

Как сделать топливные брикеты своими руками: выбор сырья и оборудования, описание процесса

Чтобы обеспечить свое хозяйство твердым экологически чистым топливом, не обязательно его покупать.

Достаточно обзавестись постоянно возобновляемым источником биологических отходов, специальным оборудованием для их переработки, а также изучить технологию производства брикетов для отопления.

В результате вы решите сразу две задачи: утилизируете отходы и получите источник энергии домашнего производства.

Преимущества и недостатки брикетов для отопления

Этот вид топлива используется для твердотопливных котлов, каминов, печей, мангалов.

В промышленном производстве брикеты делают из отходов:

- деревоперерабатывающих предприятий — опилок, щепы, стружки;

- сельского хозяйства — соломы, шелухи, кукурузы, подсолнечника, гречихи;

- торфа;

- древесного угля.

Все вышеперечисленное относится к возобновляемым природным источникам.

Главное преимущество топливных брикетов в сравнении с традиционными видами топлива – экологичность и более высокие показатели теплоотдачи и коэффициента полезного действия.

]В отличие от древесины брикеты быстро разгораются и меньше дымят, чему способствует низкое содержание влаги в материале.

При горении они поддерживают постоянную температуру и не искрят, а правильная геометрическая форма брикетов удобна для складирования и хранения топлива.

К недостаткам можно отнести плохую влагоустойчивость и подверженность механическим повреждениям при транспортировке.

Сырье для самодельных брикетов

Древесные опилки

Для производства топлива подойдут практически любые горючие органические могут быть:

- древесные опилки, солома;

- опавшие листья;

- отходы растениеводства (шелуха семечек, сухие стебли, скорлупа грецких орехов и т. п.);

- бумага, картон.

Подойдет любой потенциально горючий материал в измельченном состоянии. Отдавайте предпочтение сырью, не пригодному к использованию в хозяйстве, который подлежит утилизации.

В качестве связующего компонента можно использовать обыкновенную глину в пропорции 1 к 10: один килограмм глины на каждые десять килограммов сухого измельченного сырья.

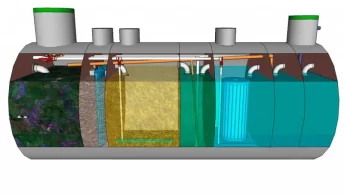

Необходимое оборудование

Существует множество предприятий, специализирующихся на разработке и продаже оборудования и технологических линий для производства топливных брикетов. Как правило, производители дополнительно предоставляет услуги по монтажу и пусконаладочным работам. В некоторых случаях учат пользоваться оборудованием.

Также купить оборудование можно у компаний, специализирующихся на продаже пеллетов, топливных брикетов и линий для их производства.

Гранулятор для прессования древесной стружки

Для изготовление топливных брикетов своими руками вам понадобится:

- устройство для дробления и измельчения базового сырья;

- пресс для брикетирования (ударно-механический, гидравлический или шнековый);

- сушильный комплекс.

В домашнем производстве топливных брикетов можно обойтись без сушильного комплекса, если есть возможность просушки брикетов на открытом воздухе. А если вы решите делать брикеты из опилок, дробилка вам тоже не понадобится.

Есть альтернативный вариант: оборудование для брикетирования можно сделать самостоятельно в условиях домашней мастерской.

Требования к помещению

Выбор помещения должен предусматривать возможность размещения участка для прессования, сушильного комплекса, места для размещения готовой продукции и хранения исходного сырья.

Размеры требуемой площади зависят от объемов предполагаемого производства. В среднем для участка прессования нужно выделить не менее 50-60 кв. м.

При подготовке помещения необходимо уделить особое внимание обеспечению хорошей вентиляции участка прессования, надежности электрических сетей и систем пожаротушения

Описание процесса изготовления брикетов

Весь процесс сводится к последовательному выполнению следующих операций:

Схема технологического процесса брикетирования

Особенности промышленного производства

При промышленном производстве используют 3 технологии прессования топливных брикетов:

- под высоким давлением на гидравлических прессах – на выходе брикеты получаются в виде небольшого кирпича;

- ппод высоким давлением на ударно-механических и гидравлических прессах – на выходе брикеты получаются в виде цилиндра;

- прессование под воздействием термической обработки и высокого давления на шнековых (механических) прессах – на выходе брикеты получаются в виде полого многогранника.

В результате прессования из древесины выделяется лигнин, выступающий связующим компонентом для образования плотной однородной структуры брикета.