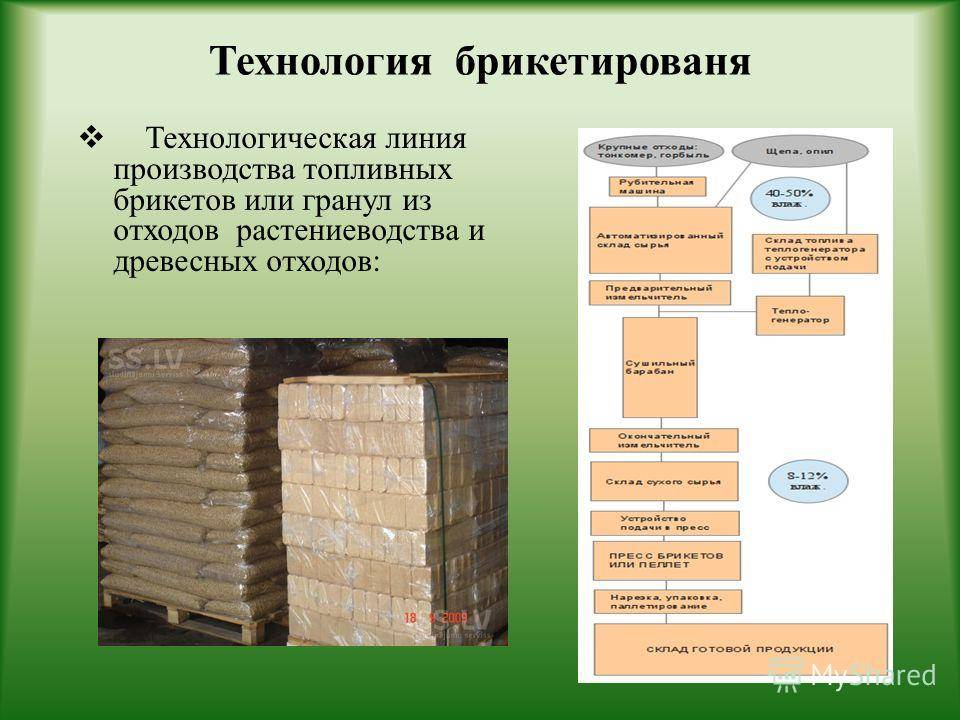

Технология производства

В зависимости от используемого материала технология процесса может видоизменяться. Но главные этапы одинаковы:

- измельчение. Облегчает процесс прохождения сырья на всех этапах;

- сушка материала;

- прессование;

- охлаждение и резка на поленья;

- упаковка.

Технология производства евродров по методу прессования бывает двух видов: выделяют холодное и горячее прессование.

Холодное прессование

Такой способ применяют в частном производстве с маленькой производительностью. Получившаяся продукция имеет низкую плотность. Но при этом можно открыть собственное производство с наименьшими затратами. Здесь стружку не нужно измельчать и просушивать; перед прессованием ее увлажняют до 40%, а в качестве клея выступает крахмал. Используют ручной гидравлический пресс, напоминающий домкрат.

Технология проста: стружка засыпается в емкость и сжимается поршнем. После этого готовое изделие поступает на сушку.

Горячее прессование

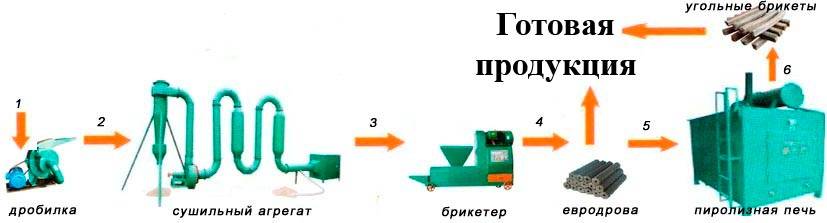

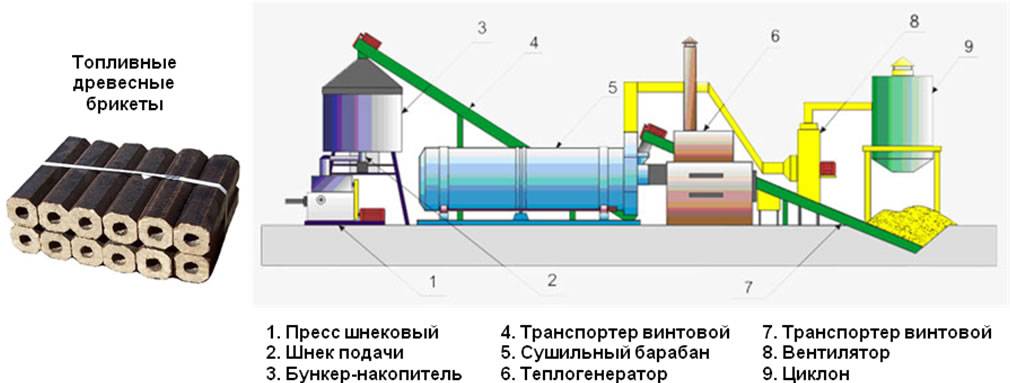

Такой способ применяют в промышленном производстве с большими объемами выпускаемой продукции. Здесь потребуется специализированное оборудование, включающее не только пресс. Этапы прессования следующие:

- Сырье загружают в дробильные машины. Материал измельчается до фракций размером до 2,5 см. Этот процесс необходим, если в качестве сырья используются крупные отходы. Если сразу берутся опилки, то дробление не нужно.

- На следующем этапе материал загружают в барабанные сушилки. Горячий воздух высушивает древесину до 4% влажности. Это важный процесс, т.к. влажность должна соответствовать стандартам.

- После просушивания материал поступает в измельчитель, где перемалывается до состояния древесной муки.

- Прессование производится на специальном оборудовании, выполняющем 20 ударов поршня в секунду. Сила сжатия 300-1400 кгс/см.кв. При этом древесина сильно нагревается, выделяются смолы, которые связуют древесную муку. Добавление крахмала не требуется. Сжатый материал поступает в фильеру, которая оформляет блок.

Из прессовального аппарата блок топлива выходит сплошным и сразу попадает на нарезку.

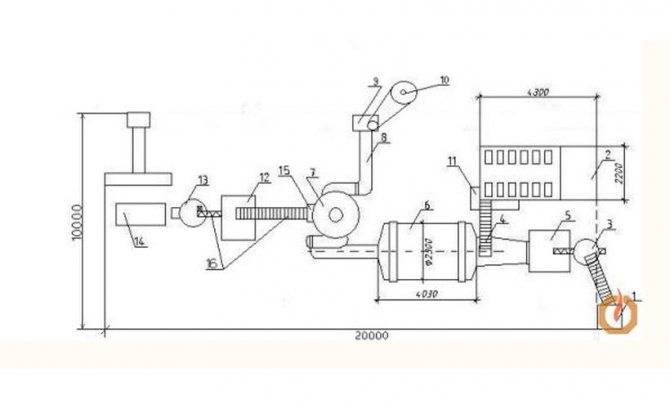

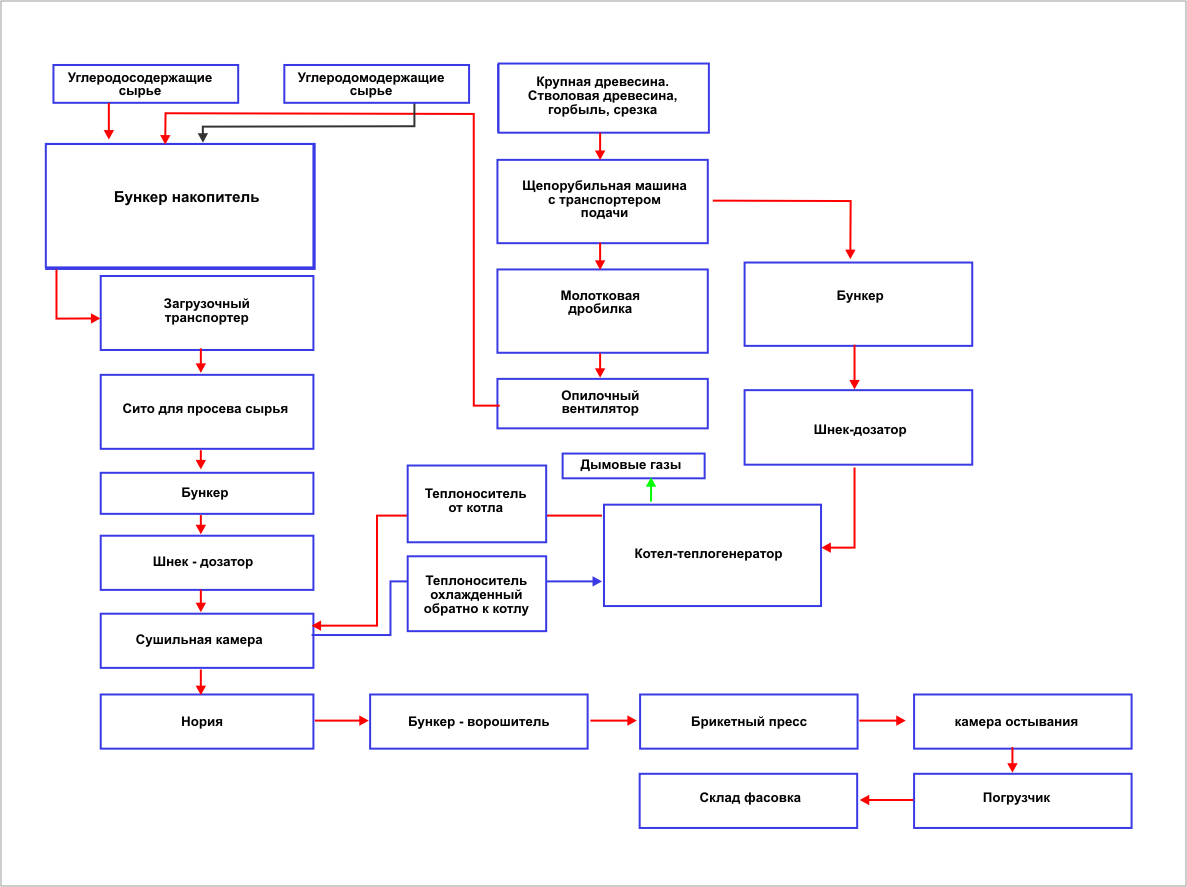

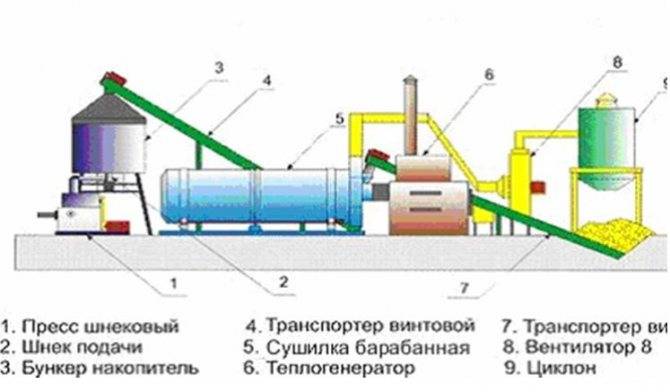

Технология и необходимое оборудование для изготовления топливных брикетов

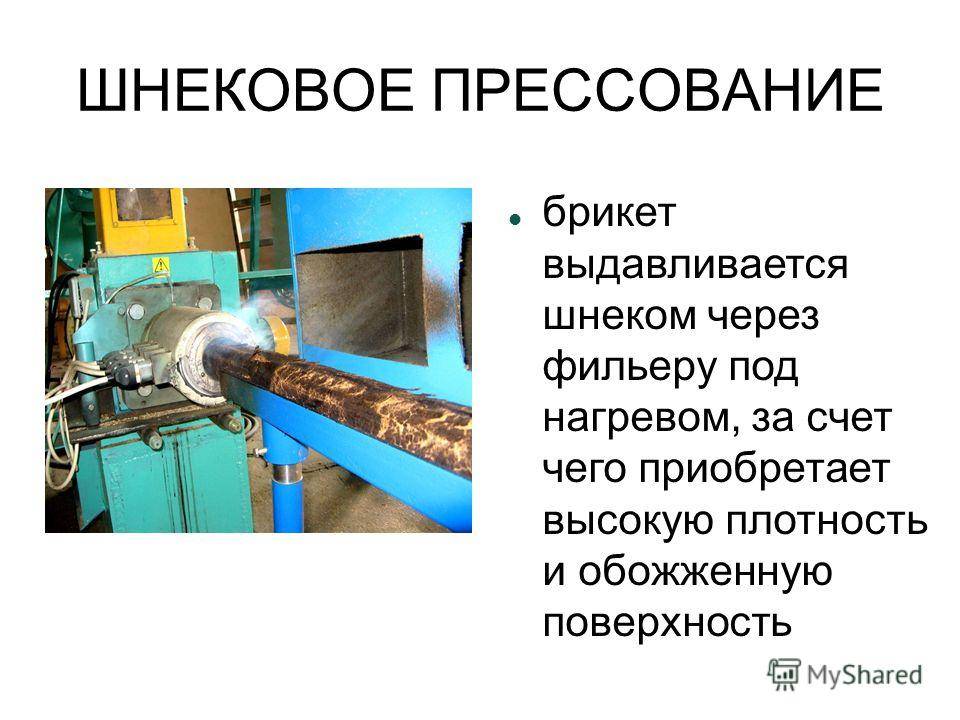

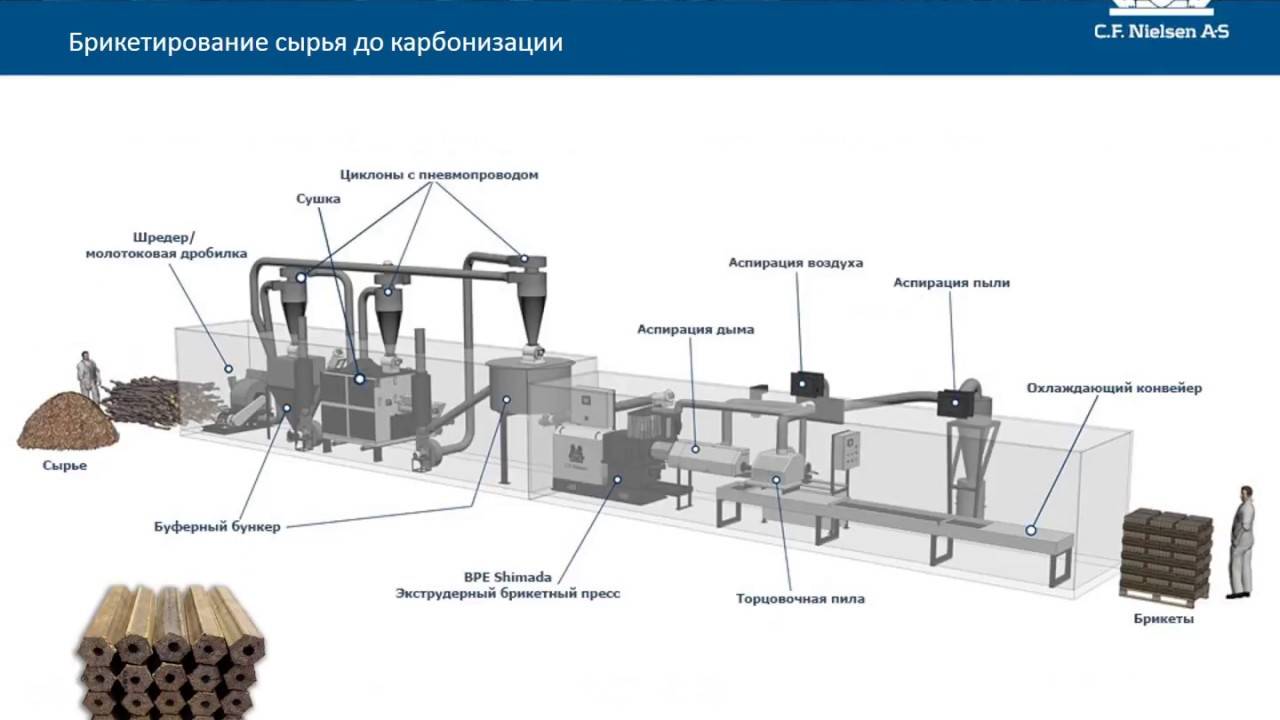

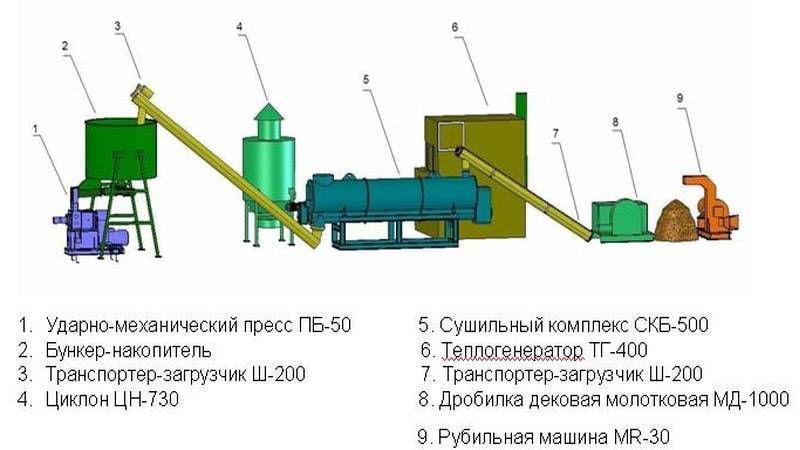

Прессование древесных опилок и изготовление блоков можно производить по нескольким технологиям. Качество готовой продукции измеряется таким понятием, как калорийность. Технические и физические параметры топливных брикетов близки к древесине. Оборудование, на котором происходит переработка отходов древесной промышленности, должно высушить сырье и придать ему плотную и правильную форму. Для этого используется шнековое прессование. В Австрии подобное оборудование работает уже несколько десятилетий. Недавно его стали активно применять на предприятиях Белоруссии. Причем, само оборудование для переработки древесных отходов было разработано местными инженерами, на основе западных технологий. Стоимость его получилась дешевле и составила 110 тыс. евро. В его комплект входят такие станки и агрегаты:

| 1 | Пресс шнековый. |

| 2 | Шнек подачи. |

| 3 | Накопительный бункер. |

| 4 | Сушильный барабан . |

| 5 | Вентилятор. |

| 6 | Теплоагрегат. |

| 7 | Циклон. |

| 8 | Транспортер винтовой. |

| 9 | Измельчитель. |

| 10 | Пульт управления. |

Производительность данного оборудования производства Белоруссии составляет 600 кг в час. Этот показатель не уступает известным западноевропейским маркам. Пресс и сушильная камера, на которых происходит переработка, стоят 290 тыс. евро. Белорусский аналог же можно купить за 78 тыс. евро.

Альтернативой шнековому прессу может стать гранулятор. Однако его производительность брикетов почти в половину меньше. Поэтому используют обычно это оборудование. К его недостаткам можно отнести быструю изнашиваемость самого шнека. Его нужно менять через каждые 50 тонн изготовленной продукции. Замена происходит в течение 15 минут, производство не страдает и оборудование не простаивает. В базовую комплектацию входит 4 съемных шнека. В дальнейшем насадки нужно будет покупать. Стоят они порядка 300 евро.

В аппараты для сушки сырья могут использоваться разные виды топлива: мазут, керосин или дизельное топливо. Есть установки, в которых для сушки используют сами опилки. Это снижает в целом себестоимость производства блоков, поскольку древесные опилки дешевле, чем любые виды мазутов и бензинов. Однако они имеют и свои минусы. Повышается зольность блоков. Пожароопасность такого производства намного выше.

Состав брикетированного топлива

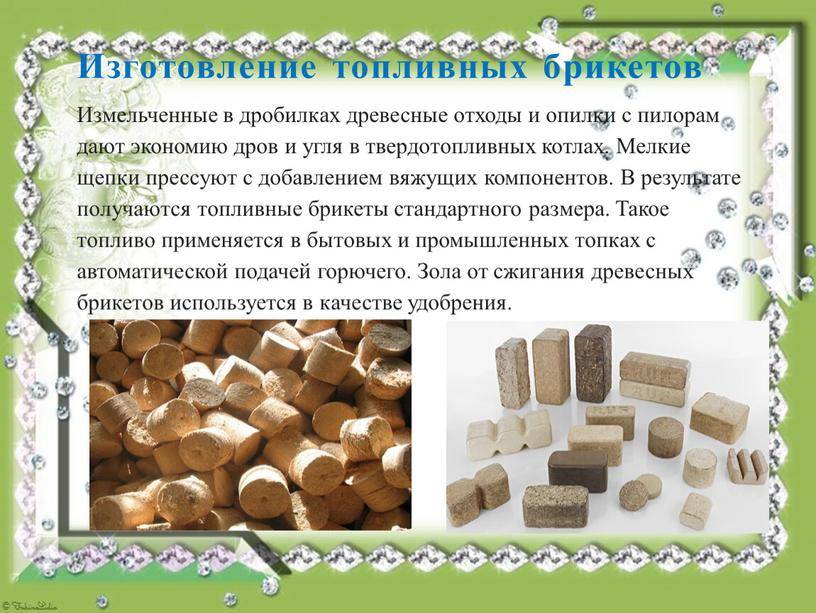

Плотные бруски горючего производят из отработанной древесины, то есть, на самом деле, это спрессованные опилки. Прежде чем попасть под пресс, исходное сырье проходит специальную подготовку: его измельчают до необходимых размеров и высушивают.

При прессовании, из исходного сырья формируются жесткие брикеты, готовые к использованию. Производитель может дополнительно обработать их обжигом, если такой этап предусмотрен технологическим процессом изготовления топлива.

Полученный материал для топки печей доставляется потребителю, который может, смело отапливать свой дом, нежилые строения или растапливать камин на даче. Брикеты заменят дрова при поездке на природу. Они обеспечат костру ровное горение пламени, угольки не будут разлетаться, и искрить.

Особенности производства топливных брикетов

Горючее изготавливают из следующих видов сырья:

- опилок, щепы, стружки, коры;

- жмыха, лузги подсолнечника, шелухи других семян, в т.ч. круп;

- торфа;

- угольной пыли.

Брикеты из древесных отходов наиболее распространены.

Применение клеящего вещества

Для сцепления мелкофракционных частиц между собой требуется связующее вещество. В промышленном производстве задействуют лигнин, содержащийся в самом сырье. Это синтезируемый растениями сложный биополимер. Под действием высокого давления и вызванного им нагрева связующее вещество выходит из клеток и пропитывает брикет.

Для сцепления частиц требуется клеящее вещество.

Таким образом, топливо фабричного изготовления не содержит химических добавок и потому является экологически безопасным.

Большинство самодельных прессов не способно развивать давление, достаточное для разрушения растительных клеток и выжимки лигнина. Поэтому в домашнем производстве используют сторонние связующие:

- Глиняный раствор. Добавляют в количестве 5–10% от общего веса смеси.

- Гофрокартон и другую бумагу (содержит лигнин). Материал предварительно размачивают.

- Обойный клей. Подойдет самый дешевый.

Чем выше концентрация лигнина в древесине, тем более низкое требуется усилие для его выжимки. Данные по наиболее распространенным породам приведены в таблице:

| Название дерева | Массовая доля лигнина, % |

|---|---|

| Береза | 19 |

| Осина | 22 |

| Ель | 27 |

| Сосна | 27 |

| Пихта | 30 |

Если самодельный пресс развивает большое давление, для начала стоит попытаться сделать брикеты из опилок хвойной древесины. Не исключено, что стороннее связующее не понадобится.

Требования к используемому сырью

Правильно подготовленная исходная масса имеет следующие параметры:

- Влажность – 4–10%. Избыточное количество воды ухудшает горение.

- Фракция или толщина стружки – 2 мм. Крупную щепу предварительно измельчают в дробилках.

- Отсутствие травы, песка, листьев, земли; содержание коры – не более 5% от массы смеси. Такие компоненты нарушают монолитную структуру бруска, делают его рассыпчатым.

На предприятиях влажность сырья доводят до нужной величины в сушилках с подогревом. В домашнем производстве его выдерживают на солнце и сквозняке.

Топливные брикеты не из опилок

Кроме опилок, сырьём для изготовления топливных элементов может выступать шелуха семечек, угольная пыль, бумага и т. п. Если есть большое количество доступной бумаги, то производство евродров можно наладить из неё. Технологический процесс будет следующим:

- бумага режется на мелкие кусочки;

- сырьё вымачивается в тёплой воде до состояния жидкой каши, можно добавить в раствор немного крахмала;

- из полученной массы удаляется избыточная влага;

- бумажное тесто набивается в формы;

- после испарения практически всей оставшейся влаги брикеты вынимаются и отправляются на просушку.

Прессованные блоки из бумаги при горении выделяют больше тепла и оставляются после себя меньше пепла. Прессованная лузга семечек имеет следующие особенности:

- выделение тепла немного выше, чем у поленьев из опилок;

- имеют низкую зольность;

- пепел неприятно пахнет.

При создании топливных цилиндров из угольной пыли применяются два метода, с добавлением связующих элементов и без них. Рассматривать первый способ производства при создании горючего для домашней печи смысла не имеет, т. к. готовый продукт будет выделять токсичные вещества, что недопустимо при отоплении жилища. Второй способ сходен по технологии с производством из опилок. Последовательность действий такая:

- частицы угля измельчаются, с тем чтобы самая крупная из них не была больше 6 мм;

- в сушилках парового или газового типа уровень влажности сырья понижают до 15%;

- полученная масса охлаждается и транспортируется в пресс;

- в специальном прессе штемпельного типа на фракцию воздействуют давлением до 150 Мпа.

Преимущества дров, или чем лучше топить печь: дровами или брикетами

Несмотря на все плюсы евродров, кое в чем дрова все-таки превосходят этот вид топлива.

А именно:

- Несомненно, то, что евродрова прогорают медленнее и выделяют стабильное тепло это плюс, но вот жара они дают меньше, чем обычные дрова. Чтобы прогреть дом на зиму нужно будет подождать.

- Если человек запланировал романтический вечер с чашечкой ароматного чая и потрескивающим пламенем в камине, пользоваться лучше обычными дровами. Дело в том, что брикеты не издают характерного для треска, создающего тот самый домашний уют. Дрова обеспечивают такой эффект за счёт воды, которая содержится в них и отсутствует в евродровах.

- пепел обычных дров, если провести сравнение – не издает терпкого запаха.

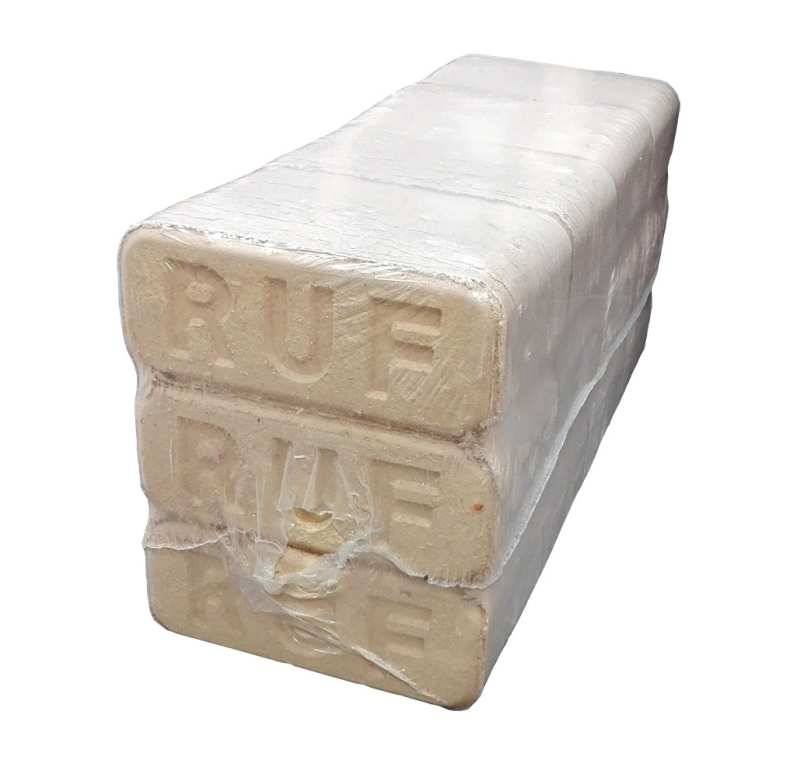

- Евродрова обычного качества или разновидности RUF могут быть достаточно хрупкими, иногда даже рассыпаются в руках. Но есть материал высокого качества, соответственно крепкий.

От брикетов меньше мусора, чем от дров

Итак, это главные различия между евротопливом в баню, камин или печь и обычными дровами. Но есть ещё один нюанс, волнующий тех потребителей, которых волнует вопрос, сколько стоят дрова и что выгоднее приобретать. Стоимость евродров может быть разной, она зависит от качества. Брикеты бывают высшего и обычного качества. Для топлива высшего качества характерна хорошая плотность: 1400 кг на 1 м 3 . Разжигать ими удобно, они дольше горят, теплоотдача выше и оставляют минимальное количество золы. Они плотные не потрескавшиеся. Топливо обычного качества имеют плотность примерно 1000 кг на 1м 3 , слоистые и более хрупкие.

Если же и они кажутся очень дорогостоящими, даже учитывая факт экономии по сравнению с обычными поленьями, возможно, их сделать своими руками. Для этого нужно собрать все ветви и сучья с участка, соединить их с глиной и залить водой. Жидкой составляющей должно быть немного, чтобы в результате можно было сделать форму бруска. Состав, который получился надо залить в формы, спрессовывать и оставляют высохнуть под солнце. Сушка несколько суток. Естественно, такое топливо будет в разы уступать настоящим евродроваи, но даст возможность сэкономить. К тому же, территория очистится.

Особенности юридического оформления бизнеса для производства

Для открытия производства потребуется зарегистрировать бизнес. Следует определиться с формой: будет это ИП или ООО. Систему уплаты налогов обычно выбирают упрощенную. Но подходят также общая (ОСНО) и патентная система.

При оформлении ИП потребуется минимум документов:

- заявление на регистрацию ИП;

- копия паспорта;

- квитанция об оплате госпошлины (800 руб).

При открытии ООО требуемый перечень документов шире:

- заявление на регистрацию ООО;

- решение учредителя;

- устав ООО;

- квитанция об оплате госпошлины (4000 руб);

- гарантийное письмо о предоставлении юридического адреса либо согласие собственника при регистрации на домашний адрес.

Чтобы зарегистрировать собственное производство, необходимо указать код экономической деятельности. Для производства топливных брикетов подходит код ОКВЭД 16.29.15 – производство топливных гранул и брикетов из отходов деревопереработки.

Также нужно пройти регистрацию в гос.органах:

- налоговая инспекция;

- пенсионный фонд;

- фонд социального страхования.

Потребуется открыть счет в банке для взаиморасчетов с контрагентами и поставщиками.

Следующий шаг – получить разрешения от соответствующих организаций:

- администрация;

- пожарная инспекция;

- Санэпидемстанция.

Обязательно подписать договора с коммунальными службами (на вывоз мусора, дезинфекцию помещения).

Изготовление топливных брикетов не попадает под действие Постановления Правительства РФ N 982.

Определенных условий к производству нет. Поэтому обязательная сертификация продукции не требуется.

Можно оформить добровольный сертификат соответствия. Для получения следует подтвердить следующие нормативы:

- вид материала, соответствующий предъявляемым стандартом требованиям;

- габариты топливных блоков;

- процент влажности;

- плотность;

- теплопроводность;

- объем допустимых опасных веществ;

- соблюдение к требованиям упаковки.

Также можно оформить добровольную сертификацию ENplus. Ее смысл – в подтверждении соответствия ГОСТ, определяющем нормативы на выбросы продуктов сгорания в воздух. Топливные брикеты, соответствующие этому стандарту, говорят об экологичности продукции. Следовательно, повышается спрос и появляется возможность выйти на более высокий уровень сбыта.

Если вы не хотите проходить добровольную сертификацию, можно оформить отказное письмо.

Отказ нужно будет предъявлять при проверке контролирующими органами или потребителям.

Потребность в экологическом топливе увеличивается. Его используют как для обогрева частных домов, так и в производственных масштабах. У начинающих предпринимателей есть возможность закрепиться на этом рынке. Но учтите, что такой бизнес потребует значительных стартовых вложений (в основном – на покупку оборудования). При наличии каналов сбыта можно запустить прибыльный бизнес и окупить вложения через 1-2 года.

Виды прессов

Прессы, используемые для обработки опилок, бывают 4-х видов. Отличия между устройствами отмечаются в принципе работы и стоимости.

Требования к подготовке сырья одинаковые:

- равномерное измельчение с получением фракций не более 25х25х2 мм;

- уровень влажности в пределах 4-10%.

Каждая модель обладает как преимуществами, так и недостатками, поэтому перед выбором следует внимательно ознакомиться с техническими характеристиками:

- Ударно-механический пресс по принципу работы напоминает перфоратор, где кривошипно-шатунный механизм передаёт серию толчков поршню с частотой 20 раз в секунду. Удары провоцируют продавливание опилок через фильеру. Оборудование справляется с прессованием не только отходов древесины, но и смеси из угольной пыли, соломы, торфа, остатков после обработки МДФ. Главное преимущество пресса – длительное функционирование без участия человека. Также отмечается высокая производительность. Уязвимым местом являются узлы кривошипа, что обусловлено воздействием на них одновременно 2-х сил: ударной и трения.

- Гидравлический пресс представляет устройство из двух частей (пресс-формы, цилиндра). По принципу работы оборудование напоминает действие домкрата, где гидроцилиндр оказывает давление поршнем на пресс-форму, заполненную подготовленным сырьём. В результате образуется сформованный брикет. Оборудование считается простым и надёжным в использовании, узлы износа практически отсутствуют. Ценовая политика модели данного вида конкурентоспособны. Минусом является низкая производительность. Также существует нюанс в производственном процессе – в подготовленные опилки добавляется связующий компонент.

- Шнековый пресс (экструдер) принципом работы схож с мясорубкой. Измельчённые и просушенные опилки подаются по шнеку через фильеру, в результате чего масса сжимается и прессуется под высоким давлением. Процесс предусматривает воздействие высоких температур, без которых оборудование может заклинить. Горячий поток провоцирует выделение из древесины лигнина (природного связующего вещества), который скрепляет мелкое сырьё и является залогом качественной формовки. Шнековое устройство по производительности считается лидером, производственный процесс выполняется непрерывно. Из недостатков отмечается необходимость в прогреве, что делает процедуру подготовки длительной. Также нужно учесть, что готовый продукт имеет меньшую калорийность из-за воздействия высокой температуры (выше 120°С). Такие узлы, как шнек и фильера в связи с повышенным трением в рабочем режиме быстро изнашиваются.

- Пресс-гранулятор схож по принципу работы с гранулятором для комбикорма, только вместо зерновых культур используются опилки. По сравнению с другими видами оборудование имеет простейшее устройство, но при этом отличается неплохой производительностью и доступной ценовой политикой. Пресс комплектуется различными приспособлениями, позволяющими улучшить качество получаемого продукта. Это: миксер для перемешивания сырья, увлажнитель для пересушенной заготовки, различные насадки для резки, что изменяет форму брикетов. Процесс производства предусматривает использование дополнительного связующего компонента для увеличения плотности. Из минусов отмечается необходимость измельчать сырьё при подготовке до самой мелкой фракции. На таком оборудовании удастся изготовлять брикеты только маленького размера.

Каждая модель обладает как преимуществами, так и недостатками, поэтому перед выбором следует внимательно ознакомиться с техническими характеристиками

Как открыть выгодный бизнес на производстве топливных брикетов в 2022 году?

В ситуации существенного роста цен на топливные ресурсы, производство топливных брикетов, бизнес-план которого представлен ниже, является не только привлекательной инициативой с точки зрения энергетической экономии, но и прибыльным бизнесом.

Мировой рынок топливных брикетов за последние десять лет увеличился в несколько раз. Притом что пик его роста в Европе пришелся на начало нулевых. Сегодня предложение все еще не в состоянии удовлетворить возрастающий спрос.

В этой статье мы не будем затрагивать особенности технологического процесса. В сети без труда можно найти массу информации по этому вопросу. Гораздо интереснее взглянуть на данную тему с коммерческой точки зрения и рассмотреть перспективы бизнеса по производству и сбыту биотоплива.

Привлекательность бизнеса на топливных брикетах заключается в следующем:

- · Ниша практически свободна,

- · Свободный доступ к дешевым источникам сырья,

- · Развивающийся отечественный рынок сбыта,

- · Возможность экспорта продукции в европейские страны,

- · Относительно невысокий порог входа в нишу.

Как уже было сказано выше, отечественные потребители и предприниматели только сейчас начинают проявлять интерес к альтернативным видам топлива. Следует ожидать, что уже в ближайшие два-три года рост потребления биотоплива будет возрастать на 10-20% ежегодно. Также как это произошло на Западе в конце девяностых.

Более 80% европейцев сегодня отапливают свои загородные дома и коттеджи топливными брикетами и дровами. На предприятиях этот показатель использования биотоплива приближается к 50%, а в некоторых скандинавских странах даже превышает эту отметку.

- · Высокой теплотворностью, которая может сравниться с теплотворностью каменного угля и составляет около 18-19 тысяч кДж/кг. Если, к примеру, в перерабатываемое сырье добавить отходы маслоэкстракционного производства, то теплотворность возрастает примерно на 10-15% до 21-22 тысяч кДж/кг.

- · Более низкими ценами продукции, по сравнению с углем, газом, электричеством и другими альтернативами.

- · Использованием восстанавливаемого, дешевого и доступного источника сырья.

- · Большая плотность и прочность, что обеспечивает удобство хранения и транспортировки.

- · Сохранение окружающей среды от вредных выбросов СО2 при сжигании.

Рейтинг лучших брокеров бинарных опционов за 2021 год:

BINARIUM

Надежный брокер по бинарным опционам. Огромный раздел по обучению.

Регистрация

Оценка и учет рисков

Расходы окупятся примерно за шесть месяцев

При производстве брикетов необходимо учесть следующие риски:

- коммерческие (отсутствие клиентов и спроса что приведёт к понижению прибыли);

- производственные (бракованная продукция);

- имущественные (поломка оборудования, транспорта и затраты денег на замену);

- природно-естественные (землетрясение, наводнение и другие природные катаклизмы).

Для того чтобы эти риски не принесли убыток предприятию необходимо принять следующие меры:

- Если возникнут коммерческие проблемы:

- Чтобы снизить риск покупки некачественного сырья надо заключить несколько договоров с разными компаниями.

- Для того чтобы не было убытка от природных катастроф и катаклизмов необходимо застраховать всё имущество.

- для привлечения клиентов надо увеличить затраты на рекламу;

- уменьшить закупку сырья и стараться приобретать сырьё на тех предприятиях, где его отдают бесплатно;

- также для привлечения клиентов можно сделать скидку;

- при необходимости уменьшить заработную плату рабочим.

Топливные брикеты: свойства и классификация

Евробрикеты – продукт переработки отходов сельскохозяйственных, деревообрабатывающих и коммунальных предприятий. Такое топливо классифицируют по основному сырью, которое применяется в процессе производства:

- соломенное;

- камышовое;

- торфяное;

- льняное;

- каменноугольное (из отсева угля);

- виноградное (из сухой лозы);

- зерновое (из отходов зерна);

- древесное;

- из других растительных отходов.

Биотопливо может использоваться в любой сфере – для обогрева частных домов, коммерческих бань и саун, небольших промышленных объектов, теплиц.

Внешне оно может быть любой формы:

- Nestro – в виде правильного цилиндра;

- Pini&Kay – в виде многогранников с отверстиями, дополнительно подвергающиеся термической обработке для придания продукции тёмно-коричневого оттенка;

- Ruf – в виде прямоугольника.

Преимущества материала

Среди достоинств топливных брикетов:

- отсутствие выделения токсичных веществ в процессе горения;

- низкое (не более 1,5%) выделение дыма и копоти;

- компактность и, как результат, несложность транспортировки и хранения;

- доступная стоимость;

- длительный период горения одной партии в топке – брикеты сгорают в три раза медленнее, чем закладка обычных дров того же объема, поэтому их не нужно часто подкидывать в печь;

- возможность применения золы после сгорания некоторых разновидностей евродров, например торфяных, в качестве удобрения.

Доходы и расходы фирмы по производству брикетов из соломы

Прежде чем принять решение о производстве брикетов из соломы следует знать во сколько обойдется создание MVP (Минимальный Жизнеспособный Проект). Это позволит оценить достаточно ли финансовых ресурсов, чтобы начать бизнес.

Прежде всего, нам необходимо подходящее место, которое будет соответствовать требованиям для производства брикетов, а также склад для хранения сырья и целых готовых брикетов. Кроме производственного оборудования и сырья, мы должны также помнить, чтобы оборудовать фирму необходимым офисным оборудованием (компьютерное программное обеспечение и доступ в Интернет, телефон, факс). Вы также должны позаботиться о продвижении готового продукта и о развитии фирмы, таким образом, выделять средства на печать листовок, визитных карточек, размещение рекламы в Интернете и в прессе.

Пример стоимости открытия компании, производящей брикеты из соломы:

| Минимальный бюджет для MVP запуска производства брикетов I-месяц | Сумма в USD |

| Приобретение пресса для брикетирования + измельчитель | 27 000$ |

| Аренда производственного помещения и склада | 250$ |

| Компьютер, программное обеспечение и принтер | 1 200$ |

| Рекламные листовки + визитки | 250$ |

| Интернет | 17$ |

| Зарплата сотрудникам | 1 000$ |

| ИТОГО: | 29 717$ |

Составление операционного бюджета

В данном примере операционного бюджета фирмы по производству брикета из соломы были приняты следующие показатели:

- За месяц было продано 48 тонн брикета по средней цене 100$ за 1-ну тонну.

- Расходы закупку соломы составили 30$ за 1т. На производство 1-ой тонны брикета ушло 1200 кг соломы.

- В операционный бюджет не включены расходы на налоги.

Таблица примера операционного бюджета на 12 месяцев:

| Операционный бюджет на 1 год | Сумма в долларах |

| Доход 100$*48т.*12мес. | 57 600$ |

| Непостоянные расходы | |

| Закупка соломы (30*1,2*48*12) | 20 736$ |

| Сумма непостоянных расходов | 20 736$ |

| Валовый доход (доход – непостоянные расходы) | 36 864$ |

| Рентабельность брутто в % | 56% |

| Постоянные расходы | |

| Аренда производственного помещения и склада | 2 400$ |

| Зарплата сотрудникам | 12 000$ |

| Бухгалтерские расходы | 950$ |

| Электроэнергия, вода, отопление | 4 000$ |

| Интернет | 204$ |

| Расходы на рекламу | 1 000$ |

| Сумма постоянны расходов | 20 554$ |

| Валовая прибыль (валовый доход – постоянные расходы) | 16 310$ |

Сжигание тюкованной соломы в специальных топках

О достоинствах такого сырья, как топлива, в настоящий момент говорят все больше. При этом, прежде всего, подразумевается сжигание тюкованной соломы в специальных топках, что безусловно нашло свое воплощение на практике в ряде стран. Данный способ утилизации соломы имеет и существенные недостатки. К их числу можно отнести :

- дороговизну установок для сжигания, что снижает универсальность такого топлива для разных потребителей;

- невысокий к.п.д. таких установок, в том числе и по причине низкой плотности и влажности сжигаемого сырья;

- неудобство применении ввиду крупных габаритов топлива и, соответственно проблем, связанных с его доставкой потребителю и хранением сырья в больших объемах.

Организация бизнеса по этапам

Регистрация предприятия

Цех может работать в формате ИП, но если он организуется на правах партнерства либо у его собственника в планах работа с крупными поставщиками и покупателями, лучше сразу оформлять ООО.

Понадобится также разрешение на работу от пожарного надзора и договоры с местными коммунальными службами.

Поиск помещения

Для организации цеха подойдет помещение за городом или в промышленной зоне в городской черте. Оно должно отвечать некоторым требованиям:

- площадь минимум 150 м2;

- оборудование всеми нужными коммуникациями, включая электроснабжение 380 В;

- соответствие правилам, предъявляемым органами пожарной безопасности;

- разделение на производственную, складскую и административную части.

Оборудование

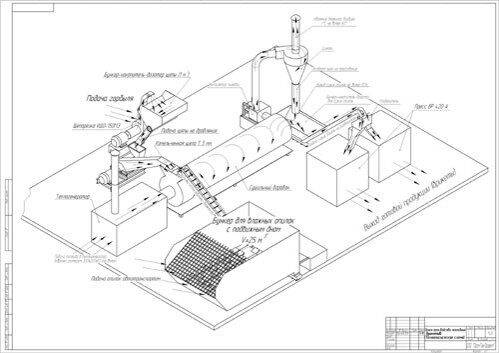

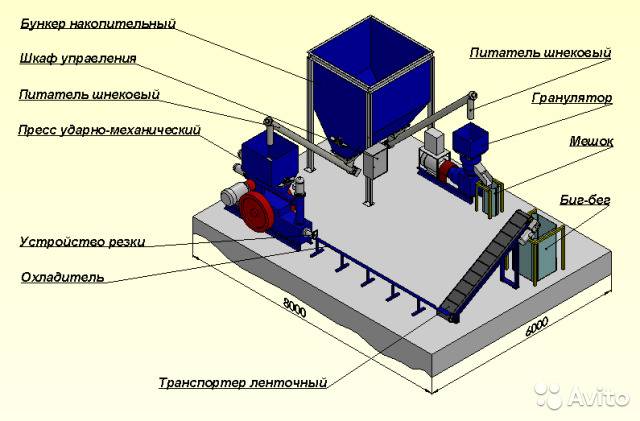

Элементы стандартной автоматической линии по производству топливных брикетов:

- дробилка или рубилка;

- отсеиватель;

- первый сушильный аппарат;

- подающий шнек;

- прессовое оборудование;

- вторая сушильная машина;

- накопительный резервуар;

- упаковочный агрегат.

Также нужен мини-погрузчик и некоторое количество мебели – цеховой, офисной и для отдыха персонала.

Сырьё

Для производства топливных брикетов нужны поставки древесных, зерновых, торфяных или иных отходов. Заключить контракты на их поставку можно с местными сельскохозяйственными, коммунальными, добывающими предприятиями.

Формирование штата

Штат работников должен включать в себя:

- управляющего;

- начальника смены;

- рабочих (3 человека на каждую рабочую смену);

- водителей погрузчика (один на смену).

Рекламной кампанией может заниматься управляющий, бухгалтерский учет поручается приходящему специалисту, функции уборщика производственных помещений выполняет один из рабочих. Вопросы безопасности решает местное ЧОП. Также можно нанять 3–4 охранников, работающих посменно.

Оборудования для производства брикетов

В промышленных условиях измельчение древесных отходов выполняют на специальных механизмах — дробилках. Такую важную часть технологического процесса, как сушка, выполняют с помощью сушильных машин, которые бывают двух видов — барабанного и аэродинамического.

Формовку изделий выполняют на гидравлическом прессе. С усилием минимум 30 МПа он уплотняет массу. При этом в сырье не нужно добавлять никаких веществ для связи, т.к. в этих условиях за счет сжатия и высокой температуры выделяется древесный клей — лигнин.

Любой формы брикеты можно получить на ударно-механическом прессе, но плотность их не очень высока.

Существует еще один метод для получения «евродров» — экструзия. Базируется он на том, что с силой около 40 МПа масса проталкивается сквозь калиброванные отверстия посредством шнека, формируя при этом изделия в виде цилиндров или шестигранников. На выходе их обрезают специальными ножами.

Производительность шнековых экструдеров выше, чем у механических или гидравлических прессов.

На поверхность брикетов, изготовленных на промышленном оборудовании, производители часто наносят буквенный оттиск. В основном он является свидетельством точного соблюдения технологии

Покупать такие установки для изготовления своими рукам и заготовки топливных брикетов нерационально, для этого есть другие варианты.

Линия переработки древесины

Экологичный подход к потребляемым природным ресурсам предусматривает возможность их повторной переработки. Немалую часть в сегменте рециклинга занимает переработка древесины. Этот процесс может осуществляться несколькими способами: химическим, механическим, механико-химическим. Выбор технологического метода будет зависеть от планируемого конечного продукта такой переработки.

- Механическое изменение первоначального вида древесины происходит способом её измельчения, распиливания, фрезерования, точения, раскалывания, лущения, сверления или строгания. Результатом переработки являются пиломатериалы или волокнистые полуфабрикаты. Если древесные волокна прессовать под большим давлением, то результатом станет производство пеллет -топливных гранул, обладающих предельной энергоконцентрацией.

- Сочетание механического изменения с химическим дает однородный продукт из древесины — стружку, дробленку и шпон, из которых впоследствии изготавливается модифицированная древесина. Промежуточный древесный продукт (полученный механическим путем) посредством синтетического связующего ингредиента под действие давления и определённой температуры подвергается полимеризации. Таким образом производится фанера, ДСП, ДВП, OSB.

- Сугубо химический способ переработки щелочью или кислотой применяется для получения из древесины камеди, растворителей, дубителей, канифоли, составляющих наполнителей для лаков, битумов а также в качестве сырья в производстве бумаги.

Выбор специализированного оборудования, задействованного в многовариантных линиях переработки древесины, огромен. Поэтому комплектацию мощностей следует осуществлять в соответствии с планируемым конечным результатом.

Особо хочется привлечь внимание к производству древесной щепы, или «строительного камня» будущего (как её иначе называют). Являясь основой комплексного безотходного использования лесных ресурсов, она открывает новые возможности в повторной переработке и утилизации любого вида древесины.

Линия переработки древесины в щепу — наиболее востребованна в этом сегменте производства.

Линия переработки древесины в щепу — наиболее востребованна в этом сегменте производства.

Ввиду своей мобильности и компактности такая установка может использоваться на всех стадиях заготовки и обработки древесины (начиная с измельчения непосредственно на лесных вырубках и заканчивая переработкой отходов больших деревообрабатывающих комплексов).Некоторые физико-механические свойства опилок

| Опилки древесные | Насыпная плотность, кг/м³ | Влажность,% | Характерные размеры, мм | Коэффициент парусности |

|---|---|---|---|---|

| сухие | 220-420 | 8-15 | до 50 | 0,13-0,8 |

| влажные | 320-580 | более 15 | >> | нет данных |

На основе опилок создан такой материал как пайкерит — замороженная смесь опилок и воды, которая в 4 раза прочнее льда и тает намного медленнее.

На лесопилках опилки чаще всего сжигают.